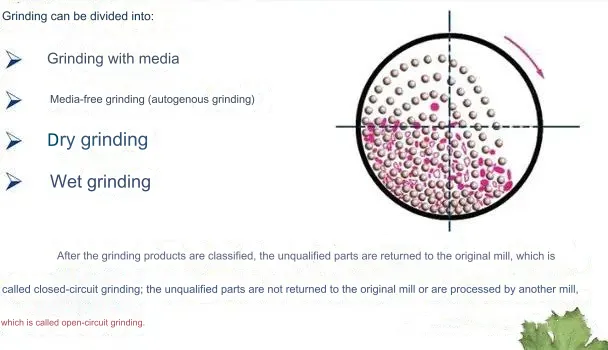

Cet article explore le broyage avec des supports et se concentre sur les principaux facteurs opérationnels influençant l'efficacité du broyeur : chargement des supports de broyage, concentration de broyage, vitesse d'alimentation et contrôle du retour du sable calibré.

I. Impact de la charge des supports de broyage sur le broyeur

1. Système de chargement et impact :

Matériau : Le matériau du média de broyage affecte considérablement affûtage Efficacité et usure du broyeur. Idéalement, il doit être résistant à l'usure, avec de faibles taux d'écrasement et d'irrégularité et un rapport coût-performance élevé. Un support de broyage efficace minimise l'usure et réduit l'intensité du travail.

Rapport de broyage : la taille et les spécifications des supports de broyage doivent être adaptées de manière appropriée. Par exemple, dans les broyeurs à boulets, le rapport des billes d'acier de différents diamètres dépend des facteurs ci-dessous. Tels que les propriétés du minerai, la taille des particules et la finesse de broyage. Il existe différentes méthodes pour calculer les rapports de billes. Mais il n'existe pas de consensus académique unifié.

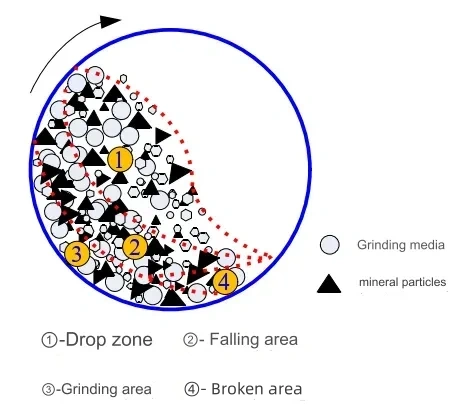

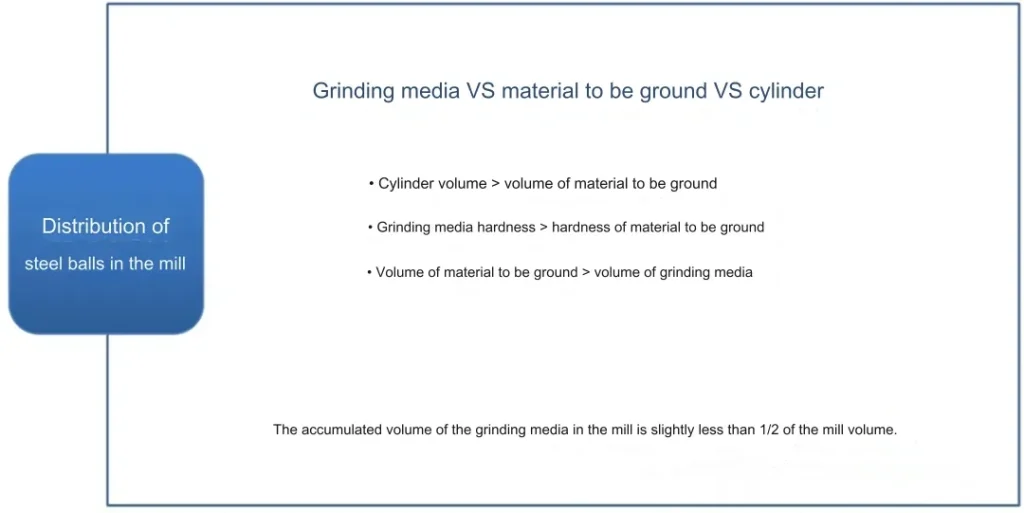

Taux de remplissage des billes : Le taux de remplissage influence la hauteur de levage et la stratification des billes de broyage. Cela a un impact sur l'efficacité du broyage. Les différents broyeurs ont des exigences de taux de remplissage différentes. Un taux de remplissage plus élevé, dans la mesure du raisonnable, améliore généralement la capacité de production et l'efficacité.

Poids de chargement unique : il est déterminé par le taux de remplissage du broyeur et le type de support. Le poids de chargement initial est crucial pour la charge et l'efficacité du broyeur, car il affecte la consommation unitaire de supports de broyage. Pour les broyeurs nouvellement installés, commencez avec 80% du poids de remplissage maximal et ajoutez les 20% restants une fois la production stabilisée. Pour les broyeurs qui ont dépassé la période de rodage, entretien ou le déménagement peut être effectué en une seule fois.

2. Système de médias complémentaires et son impact

Spécifications des supports supplémentaires : Les spécifications et les ratios supplémentaires des supports sont généralement déterminés en criblant le minerai brut et en évaluant ses propriétés. Ou bien, ils sont basés sur l'expérience et ajustés en fonction des besoins réels. La pertinence du ratio de supports de différentes spécifications a un impact significatif sur l'effet de broyage.

Quantité de média supplémentaire : La quantité de média à ajouter par tonne de minerai, y compris la quantité et le poids de chaque spécification de média par tonne de minerai traité par équipe, est déterminée en fonction de la consommation unitaire. Cette estimation est généralement basée sur l'expérience et les tests de broyabilité, puis corrigée et ajustée pendant la production. L'ajout d'une quantité raisonnable et suffisante de média affecte grandement l'efficacité du broyage.

Comment ajouter des médias : le timing, la durée, les spécifications et les quantités de médias ajoutés à chaque fois doivent être gérés pour garantir leur pertinence. Le taux de remplissage ne doit être ni trop élevé ni trop faible.

Vérification de l'état du support : lorsque cela est possible et nécessaire, vérifiez l'état du support dans le corps du broyeur. Il est recommandé d'inspecter le taux de remplissage, la proportion, le taux de broyage et le taux d'irrégularité du support à chaque ouverture du broyeur. Des ajustements doivent être effectués pour garantir l'exactitude de l'ajout de support et du calcul des coûts. Si nécessaire, videz le broyeur, nettoyez et remélangez le support, et recalculez la consommation unitaire pour garantir un ajout précis de support et une gestion des coûts.

3. Optimiser le système de chargement et de réapprovisionnement du milieu

Recherche mécanique : Effectuer des recherches mécaniques sur la résistance à l'écrasement du minerai, notamment en déterminant sa résistance à la compression uniaxiale, son module d'élasticité et son coefficient de Poisson. Cela fournit une base mécanique pour un chargement et un réapprovisionnement précis des boulets.

Criblage du minerai : tamiser le minerai à broyer (y compris le nouveau minerai et le sable récupéré) pour déterminer la composition granulométrique et la proportion des étapes. Calculer le diamètre maximal des boulets ainsi que le diamètre et la proportion requis pour chaque groupe de minerai.

Chargement des billes : En fonction de l'objectif de broyage, tenez compte des niveaux qui doivent être renforcés et de ceux qui ne nécessitent pas d'écrasement. Ajustez le chargement pour augmenter la probabilité d'écrasement du premier et réduire la probabilité du second.

Test des billes de chargement initial : Pour vérification, si les conditions le permettent, tester les billes de chargement initial pour s'assurer que le schéma déterminé est optimal.

II. L'influence de la concentration de broyage sur le broyeur

La concentration de broyage, également connue sous le nom de concentration massique de la boue, est généralement exprimée comme le poids du minerai (sec) dans le broyeur en pourcentage du poids total de la boue.

Plus la boue est épaisse, plus sa viscosité est élevée, moins elle est fluide et plus elle passe lentement dans le broyeur. Dans une boue épaisse, les billes d'acier subissent une plus grande flottabilité, leur densité effective est légèrement réduite et l'effet d'impact est légèrement diminué. La boue épaisse contient plus de particules minérales solides par unité de volume, ce qui augmente la probabilité que le minerai soit impacté et broyé par les billes d'acier.

La situation est tout à fait opposée dans le cas d'une boue fine. Dans les mêmes conditions, si la boue est trop épaisse, sa fluidité devient mauvaise, voire elle peut perdre de la fluidité, ce qui entraîne une chute rapide de l'efficacité de broyage. Inversement, si la boue est trop fine, le cycle de broyage sera accéléré, le temps de broyage sera considérablement raccourci et l'efficacité de broyage se détériorera également considérablement.

3. L'influence de la vitesse d'alimentation sur le broyeur

La vitesse d'alimentation fait référence à la quantité de minerai passant par le broyeur par unité de temps. Lorsque le broyeur alimente moins, non seulement la productivité est faible, mais des phénomènes tels que le broyage à vide peuvent se produire, entraînant une usure importante de l'équipement et un broyage excessif du minerai. Inversement, lorsque le broyeur alimente plus, cela peut rapidement entraîner un gonflement du broyeur, entraînant une indigestion inévitable et une faible efficacité opérationnelle.

Pour que le broyeur fonctionne efficacement, une vitesse d'alimentation appropriée doit être maintenue pour garantir qu'une quantité appropriée de minerai soit conservée dans le broyeur pour le broyage. Par conséquent, l'alimentation doit être continue et uniforme, en évitant les fluctuations qui peuvent affecter le broyage, classification, et enfin la séparation. Plus la quantité d'alimentation du broyeur dans le concentrateur est stable, mieux c'est. Cependant, en raison des propriétés de certains minerais, il peut être difficile de maintenir une vitesse d'alimentation appropriée.

4. L'influence du sable de rendement gradué sur le broyeur

La quantité de sable de retour et sa teneur en humidité, ainsi que la distribution granulométrique dans le sable de retour, affectent directement la concentration de broyage et la vitesse d'alimentation du broyeur. Ces facteurs influencent considérablement l'efficacité de broyage du broyeur.