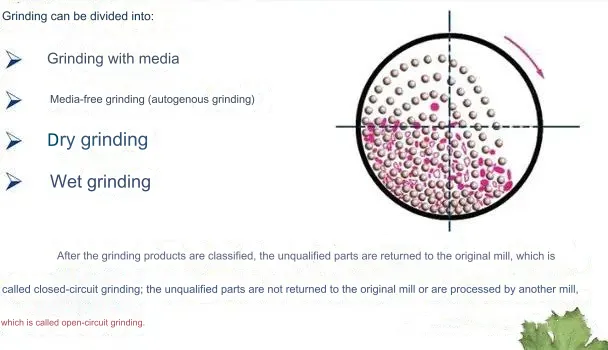

В данной статье рассматривается измельчение с использованием мелющих тел и основное внимание уделяется основным эксплуатационным факторам, влияющим на эффективность мельницы: загрузка мелющих тел, концентрация измельчения, скорость подачи и управление возвратом фракционированного песка.

I. Влияние нагрузки мелющих тел на мельницу

1. Система нагрузки и удар:

Материал: Материал мелющих тел оказывает существенное влияние шлифовка эффективность и износ мельницы. В идеале она должна быть износостойкой, с низкими показателями дробления и неравномерности и высокой эффективностью затрат. Эффективная мелющая среда минимизирует износ и снижает трудоемкость.

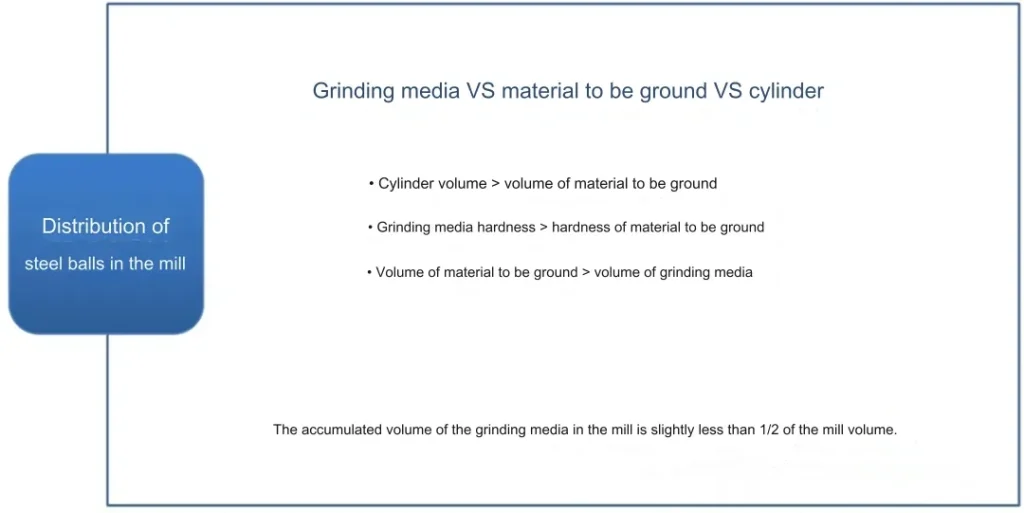

Соотношение сред: Размер и спецификация мелющих тел должны быть соответствующим образом подобраны. Например, в шаровых мельницах соотношение стальных шаров различных диаметров зависит от следующих факторов. Таких как свойства руды, размер частиц и тонкость помола. Существуют различные методы расчета соотношений шаров. Но единого академического консенсуса не существует.

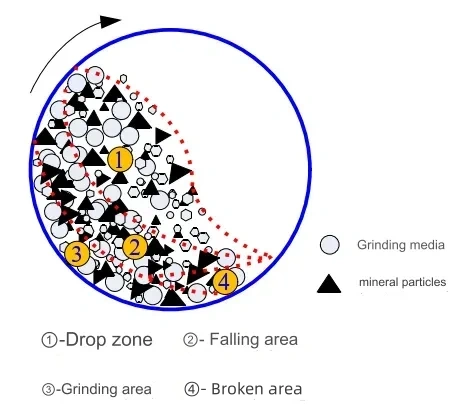

Коэффициент заполнения шаров среды: Скорость заполнения влияет на высоту подъема и стратификацию мелющей среды. Это влияет на эффективность измельчения. Различные мельницы имеют разные требования к скорости заполнения. Более высокая скорость заполнения, в разумных пределах, обычно повышает производительность и эффективность.

Вес одноразовой загрузки: определяется скоростью заполнения мельницы и типом среды. Первоначальный вес загрузки имеет решающее значение для загрузки мельницы и эффективности, влияя на удельное потребление мелющих тел. Для вновь установленных мельниц начните с 80% максимального веса загрузки и добавьте оставшиеся 20% после стабилизации производства. Для мельниц, прошедших период обкатки, обслуживание или переезд может быть завершен за один раз.

2. Система дополнительных медиа и ее влияние

Характеристики дополнительных сред: Характеристики и дополнительные соотношения сред обычно определяются путем просеивания сырой руды и оценки ее свойств. Или основываются на опыте и корректируются в соответствии с фактическими потребностями. Соответствие соотношения сред с различными характеристиками существенно влияет на эффект измельчения.

Количество дополнительных сред: Количество сред, добавляемых на тонну руды, включая количество и вес каждой спецификации сред на тонну руды, перерабатываемой за смену, определяется на основе удельного расхода. Обычно это оценивается на основе опыта и испытаний на измельчаемость, а затем корректируется и настраивается в процессе производства. Добавление разумного и достаточного количества сред значительно влияет на эффективность измельчения.

Как добавлять медиа: Время, продолжительность, спецификации и количество добавляемых медиа каждый раз должны контролироваться для обеспечения целесообразности. Скорость заполнения не должна быть слишком высокой или слишком низкой.

Проверка состояния среды: Когда это возможно и необходимо, проверьте состояние среды в корпусе мельницы. Рекомендуется проверять скорость заполнения, пропорцию, скорость дробления и скорость неравномерности среды каждый раз при открытии мельницы. Необходимо вносить корректировки для обеспечения точности добавления среды и расчета стоимости. При необходимости опорожните мельницу, очистите и повторно перемешайте среду и пересчитайте потребление единицы для обеспечения точного добавления среды и управления стоимостью.

3. Оптимизация системы загрузки и пополнения среды

Механические исследования: Проведение механических исследований сопротивления дроблению руды, включая определение ее одноосной прочности на сжатие, модуля упругости и коэффициента Пуассона. Это обеспечивает механическую основу для точной загрузки и пополнения шаров.

Просеивание руды: Просейте руду, которую нужно измельчить (включая новую руду и возвращенный песок), чтобы определить гранулометрический состав и пропорцию стадии. Рассчитайте максимальный диаметр шара, а также диаметр и пропорцию, необходимые для каждой группы руды.

Загрузка шаров: Исходя из цели измельчения, рассмотрите уровни, которые необходимо укрепить, и те, которые не требуют дробления. Отрегулируйте загрузку, чтобы увеличить вероятность дробления первых и уменьшить вероятность последних.

Тестирование шаров начальной загрузки: Для проверки, если позволяют условия, протестируйте шары начальной загрузки, чтобы убедиться, что выбранная схема является оптимальной.

II. Влияние концентрации помола на измельчающую мельницу

Концентрация измельчения, также известная как массовая концентрация пульпы, обычно выражается как вес руды (сухой) в мельнице в процентах от общего веса пульпы.

Чем гуще пульпа, тем больше ее вязкость, тем ниже ее текучесть и тем медленнее она проходит через мельницу. В густой пульпе стальные шары испытывают большую плавучесть, их эффективный удельный вес немного уменьшается, а ударный эффект немного уменьшается. Густая пульпа содержит больше твердых минеральных частиц на единицу объема, что повышает вероятность удара и измельчения руды стальными шарами.

В жидкой суспензии ситуация прямо противоположная. При тех же условиях, если суспензия слишком густая, ее текучесть становится плохой или она может даже потерять текучесть, что приводит к быстрому падению эффективности измельчения. И наоборот, если суспензия слишком жидкая, цикл измельчения ускорится, время измельчения резко сократится, а эффективность измельчения также значительно ухудшится.

3. Влияние скорости подачи на мельницу

Скорость подачи относится к количеству руды, проходящей через мельницу за единицу времени. Когда мельница подает меньше, не только производительность низкая, но и могут возникнуть такие явления, как пустое измельчение, что приводит к серьезному износу оборудования и чрезмерному измельчению руды. И наоборот, когда мельница подает больше, это может быстро привести к опуханию мельницы, что приведет к неизбежному несварению и низкой эффективности работы.

Для эффективной работы мельницы необходимо поддерживать соответствующую скорость подачи, чтобы обеспечить наличие в мельнице подходящего количества руды для измельчения. Поэтому подача должна быть непрерывной и равномерной, избегая колебаний, которые могут повлиять на измельчение, классификация, и в конечном итоге разделение. Чем стабильнее объем подачи мельницы в концентраторе, тем лучше. Однако из-за свойств некоторых руд поддержание подходящей скорости подачи может быть сложной задачей.

4. Влияние сортированного возвратного песка на мельницу

Количество возвратного песка и его влажность, а также распределение размеров частиц в возвратном песке напрямую влияют на концентрацию измельчения и скорость подачи мельницы. Эти факторы существенно влияют на эффективность измельчения мельницы.