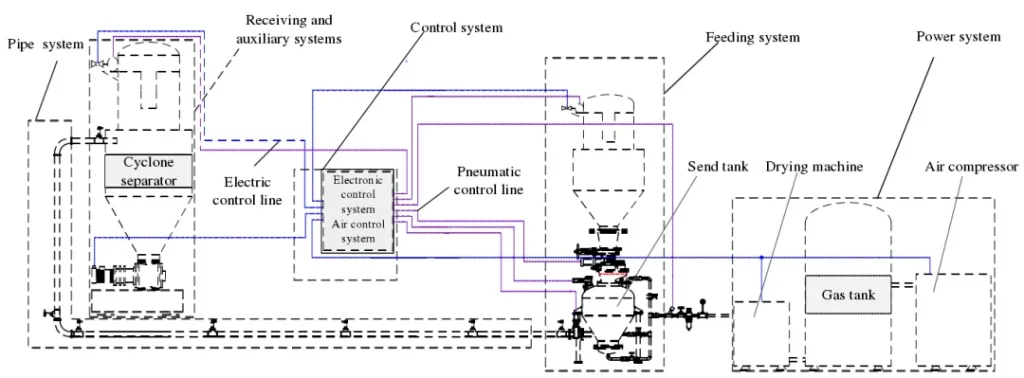

Le système de transport pneumatique Il s'agit d'un ensemble d'équipements qui utilisent l'énergie du flux d'air pour transporter des matériaux en poudre et granulaires dans le sens du flux d'air dans une canalisation fermée. Il s'agit d'une application spécifique de la technologie de fluidisation. Le système de transport pneumatique utilise un dispositif d'alimentation spécifique pour acheminer quantitativement le matériau transporté dans la canalisation et utilise des gaz à pression positive et négative (air, azote, dioxyde de carbone ou chlorure de méthyle, etc.) pour transporter le matériau jusqu'à l'emplacement désigné. Il garantit que tous les équipements et instruments de transport fonctionnent automatiquement, de manière ordonnée et en toute sécurité grâce au système de contrôle.

Composition du système de transport pneumatique

Le système de transport pneumatique comprend principalement les éléments suivants :

1. Système d'alimentation : principalement composé d'un compresseur d'air, d'un sécheur, d'un réservoir de stockage d'air, etc. Il s'agit de la source d'alimentation de l'ensemble du système de transport.

2. Système d'alimentation : Réalisé grâce à un réservoir d'envoi, une vanne rotative, un alimentateur en spirale et d'autres dispositifs utilisés pour la réception et le transport des matériaux.

3. Système de contrôle : utilise un contrôleur programmable basé sur un microprocesseur, permettant un contrôle manuel local, un contrôle automatique ou un contrôle centralisé à distance.

4. Système de canalisations : comprend principalement des tuyaux de différents diamètres, des coudes et des vannes d'alimentation en air pour assurer le transport fermé et stable des matériaux.

5. Système de réception et auxiliaire de matériaux : Comprend un réservoir de réception, un indicateur de niveau de matériau, un dépoussiéreur, une soupape de décharge d'air, une soupape de décharge, etc. Ils sont utilisés pour recevoir les matériaux transportés par le pipeline.

Le système d'alimentation est l'élément clé du système de transport pneumatique. Le réservoir d'envoi, également appelé alimentateur volumétrique ou pompe à silo, présente les avantages d'une fluidisation suffisante du matériau et d'une vitesse de transport contrôlable. La vanne rotative présente une structure simple, pratique entretien, faible encombrement et faible coût, ce qui le rend largement utilisé dans les systèmes de transport pneumatique. Le dispositif d'alimentation en spirale est un mécanisme d'alimentation qui intègre les avantages de l'alimentation continue, du débit et de la vitesse réglables.

Plan d'amélioration du transport pneumatique dans le domaine de la chimie fine

La chimie fine englobe les nouveaux matériaux, les matériaux fonctionnels, les produits pharmaceutiques et les intermédiaires pharmaceutiques, les pesticides et les intermédiaires de pesticides, nourriture Additifs, additifs pour boissons, arômes et parfums, pigments et colorants, cosmétiques et produits chimiques courants. Ces matériaux ont des exigences plus élevées en matière de fiabilité et de précision de dosage du système de transport.

Le système de transport pneumatique à phase dense offre des avantages tels qu'une efficacité de transport élevée, une faible consommation d'énergie et une usure réduite des canalisations. En fonction des caractéristiques de production de l'industrie de la chimie fine, le réservoir d'envoi est généralement sélectionné pour le transport pneumatique à phase dense.

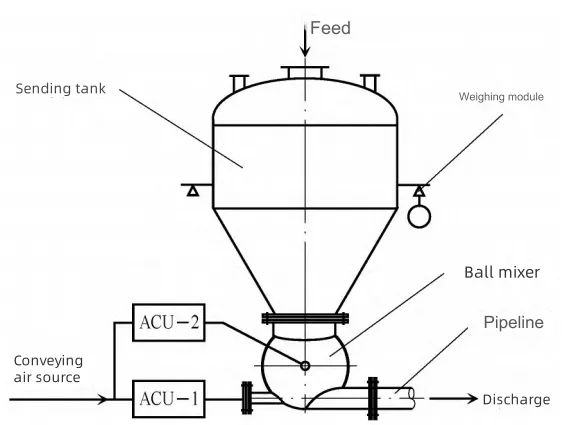

Pour les matériaux pulvérulents à faible fluidité, la conception des accessoires d'aide à l'écoulement et des composants de distribution de gaz du réservoir d'envoi peut être optimisée. Des mesures anti-blocage efficaces peuvent être mises en œuvre pour la canalisation de transport et l'automatisation de la production peut être réalisée grâce au système de contrôle automatique pour répondre aux exigences du processus de traitement des matériaux solides. En ce qui concerne l'amélioration de la solution de transport, Han Ruipuze a partagé un nouveau type d'équipement de transport en phase dense : un réservoir d'envoi avec un mélangeur sphérique.

Le nouvel ensemble de réservoir d'envoi en phase dense se compose principalement du corps du réservoir d'envoi, du mélangeur sphérique, de l'unité de contrôle du flux d'air ACU-1 et ACU-2, du module de pesage et d'autres composants.

Ensemble de réservoir d'envoi avec mélangeur sphérique

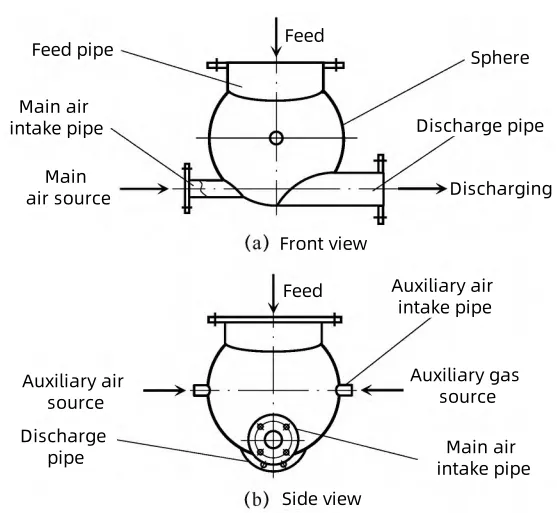

Le mélangeur à billes est le composant principal de l'ensemble du réservoir d'envoi. Il est installé à la sortie inférieure du réservoir d'envoi. Il est spécialement développé pour les poudres ayant une faible fluidité et des exigences de processus de dosage médiocres. Il joue un rôle crucial dans le stockage temporaire et la fluidisation des matériaux, garantissant la sécurité et la fiabilité du transport tout en évitant les résidus, répondant ainsi aux exigences de précision de dosage du système.

Schéma de principe de la structure du mélangeur à billes

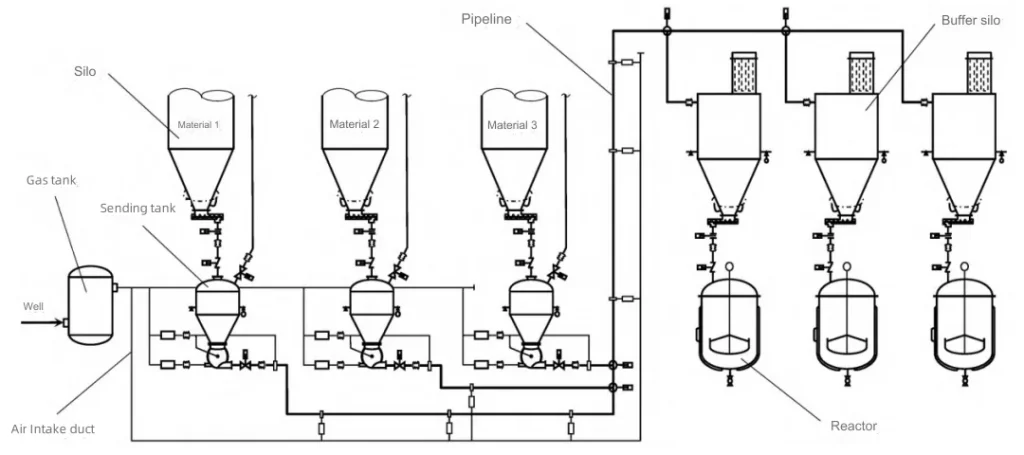

Dans le domaine de la chimie fine, le choix du schéma de dosage et de transport est effectué en fonction de situations spécifiques. Les composants du réservoir d'envoi et la conception du transport pneumatique sont optimisés, comme l'illustre le processus optimisé de dosage et de transport des matières premières.

Schéma du processus de dosage et de transport des matières premières

Les sorties des silos de matériaux 1, 2 et 3 sont équipées de convoyeurs à vis à fréquence variable. Chacun est associé à un réservoir d'envoi qui comprend un système de pesage. Chaque matériau est pesé et mélangé selon les exigences de la formule, ce qui permet d'obtenir une précision de dosage de 0,5%. Le mélange est envoyé vers la conduite de transport pneumatique. Il est ensuite transporté vers le silo tampon au-dessus du réacteur dans l'atelier de production. Bien que les trois matériaux partagent une conduite de transport pneumatique, ils ne sont pas transportés simultanément. Le matériau 3 est transporté en premier, suivi des matériaux 1 et 2. La capacité de transport est de 2 t/h, la distance de transport maximale est de 150 m et il y a environ 8 coudes.

La source de gaz de transport utilise de l'air comprimé. Pour assurer la stabilité de la source de gaz de transport, un réservoir de stockage d'air comprimé est installé à proximité du réservoir d'envoi.

Dans l'atelier de production, il y a trois réacteurs, chacun avec un silo tampon d'un volume total de 5 m³. Chaque silo tampon est équipé d'un dépoussiéreur au sommet du silo, d'une soupape de respiration, d'un module de pesage à 3 points et d'un ensemble d'aides au flux de disques d'air au niveau du cône. Les trois matériaux de chaque lot entrent dans le même silo tampon. Après le dosage de chaque matériau, ils sont déchargés dans le réacteur correspondant en une seule fois via le convoyeur à vis sous le silo tampon. La capacité de transport maximale du convoyeur à vis est de 2 t/h et la vitesse de transport est réglable.

Sur la base d'exemples d'application, le dispositif de réservoir d'envoi en phase dense utilise un nouveau mélangeur sphérique. Il peut fournir une solution à l'industrie de la chimie fine pour traiter des matériaux spéciaux. Cela permet également de mettre à niveau la technologie de production, améliorant considérablement l'efficacité de la production, les niveaux d'automatisation et les résultats en matière de protection de l'environnement pour les entreprises.