現在、鉱業においては、大型ボールミルは、 サービス 可変周波数速度制御の導入により、寿命の延長とエネルギー消費量の削減が期待されます。セメント産業における環境負荷の高まりを受け、この分野では省エネと消費量削減に注力し始めています。この技術をセメント粉砕システムに転用することは可能でしょうか?本報告書は、研究背景、研究計画、研究結果と結論、そして関連する産業実験結果と結論という4つの側面からこの問題に取り組んでいます。 ボールミル 研削効果。

I. 研究の背景

1. ボールミル

応用分野:シンプルな構造と高い信頼性により、 ボールミル 冶金、化学工業、セメント、セラミック、建設などの主要分野で広く使用されています。

利点:シンプルな構造、高い信頼性、容易なメンテナンスを特徴としています。セメント粉砕分野では、粒子分布と粒子形状の改善に寄与するため、セメント粉砕プロセスに不可欠な装置となっています。

トレンド:現在のセメント業界では、石炭の粉砕と原料の粉砕はボールミルからローラープレスの半最終粉砕とボールミルの組み合わせに移行しています。 ボールミル セメントの性能向上において、ボールミルは不可欠な役割を果たしています。そのため、セメント粉砕システムの主要部品であり続けています。機器の大型化が進んでも、ボールミルは現在そして将来においても、セメント粉砕システムにおいて重要な位置を占め続けています。

エネルギー利用:エネルギー変換の観点から見ると、ボールミルは入力エネルギーの一部を固体の表面エネルギーに変換し、残りは熱エネルギーと音エネルギーとして散逸します。そのため、ボールミルのエネルギー利用率は比較的低くなります。

2. スピード

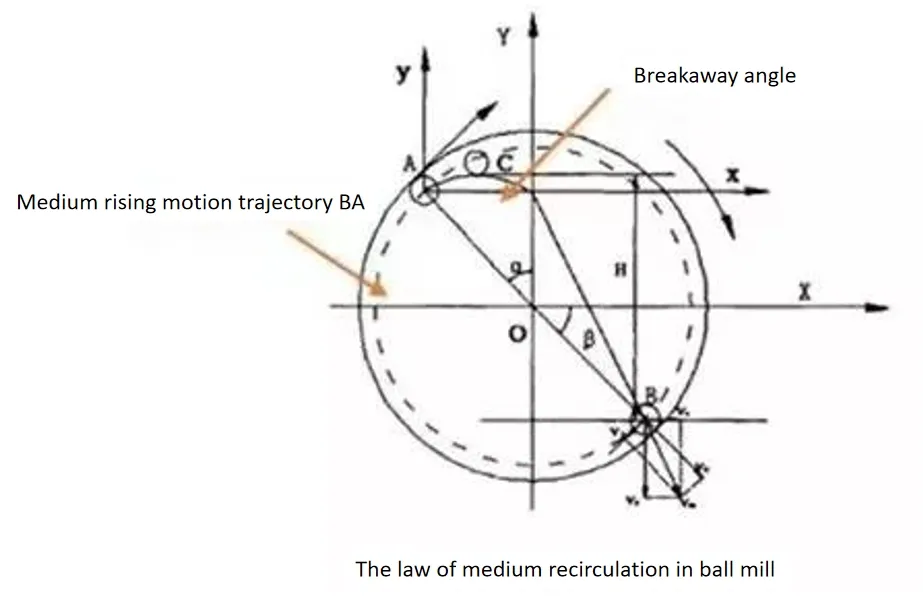

ボールミルの速度は固定されており、ミル内の粉砕体が最大落下高さを持ち、それが衝撃破砕効果を左右するという理論に基づいています。しかしながら、現在のセメント粉砕システムにおいてボールミルの粉砕効果を最適化するためには、最適な速度を決定することについては、更なる検討が必要です。従来の粉砕システムでは、充填率がボールミル内の媒体の運動状態に直接影響を与えていました。したがって、粉砕に重点を置くには、適切な充填率の再評価も必要です。

3. 充填率

実際の粉砕プロセスにおいて、充填率はボールミル内の媒体の運動状態に直接影響を及ぼします。異なる充填率における速度が粉砕効果に与える影響についても、更なる研究が必要です。

II. 適切な評価方法を確立する

本報告書は、適切な評価方法の確立(破砕効果、粉砕効果、および同等の破砕/粉砕効果を達成するための電力消費レベルを考慮)、ボールミル速度と充填速度が破砕効果と粉砕効果に及ぼす影響を調べるための実験の設計、透明なプレキシガラスエンドキャップを備えたボールミルを使用して、さまざまな速度と充填速度での媒体の運動状態の調査、および媒体運動理論を使用した実験結果の分析と説明の4つの部分に分かれています。

1. 評価方法

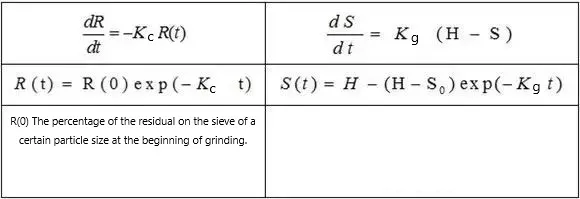

評価方法は、研削ダイナミクスのモデルに基づいています。

粉砕速度:これは、粗粒子の割合の経時変化率として定義されます。粉砕プロセス中、あるサイズの粒子の減少率は、材料中のそのサイズの粒子の含有量に比例します。この概念を用いて、材料の比表面積(S)の経時変化率を表す粉砕動力学方程式が開発されました。この変化率は、材料の現在の比表面積と目標比表面積(H)の差に比例すると仮定されます。言い換えれば、ボールミル粉砕プロセス中、比表面積(S)の経時変化率は粉砕速度を評価するために使用されます。

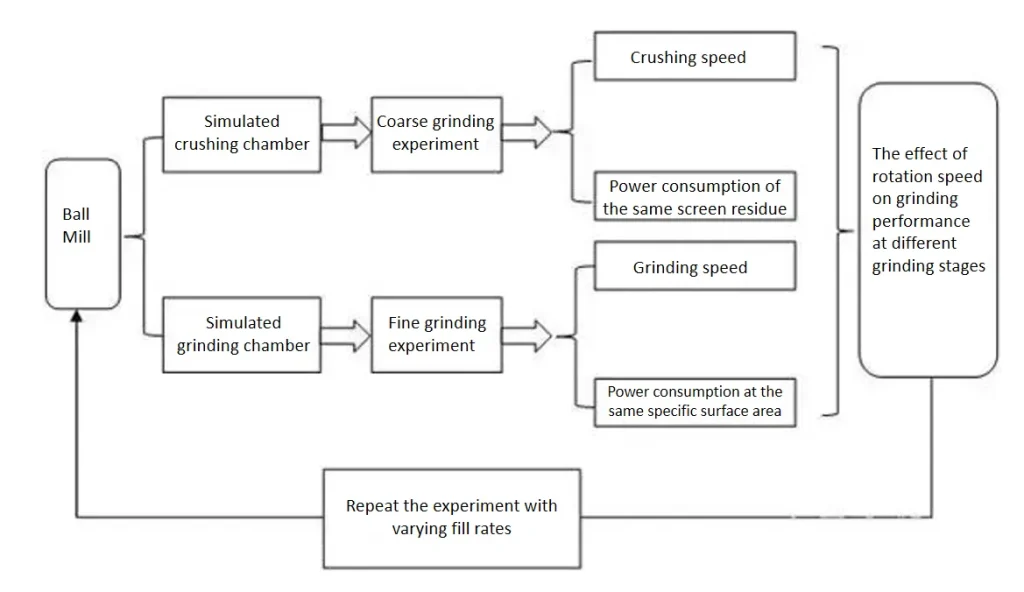

現在の構成:ローラープレスによる準最終粉砕後も、ほとんどのボールミルは2つのチャンバーを備えています。第1チャンバーは粗粉砕用、第2チャンバーは微粉砕用です。呉暁梅氏は、実験室の小型ミルに周波数変換器を設置し、大型ボールミルの2つのチャンバーをシミュレートし、回転速度の違いが粉砕速度と粉砕速度に与える影響を研究しました。また、同じ粉砕効果と同じ比表面積を達成するために必要な、異なる回転速度に対応するエネルギー消費量を理論的に計算しました。

研究計画の設計

2. 実験設計

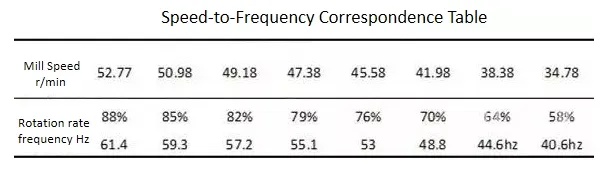

実験では、2つの充填速度境界条件を設定し、小型試験ミルで試験パラメータを確立した。粉砕体の粒度分布は、58%から88%の速度範囲で調査された。粉砕体の粒度分布は、大型ミルの粒度分布を基準とした。粗粉砕試験のシミュレーションには、図に示すように、ボールミルの第2チャンバー(ヘッドビン)の粒度分布を使用した。まず、ヘッドビンから材料を取り出し、実験室の粉砕機で粉砕した。第2ビンの材料の強度は、スクリーン残渣の約1%である。

2.1 充填率が18%の場合の回転速度の研削効果への影響

2.1.1 粗粉砕実験

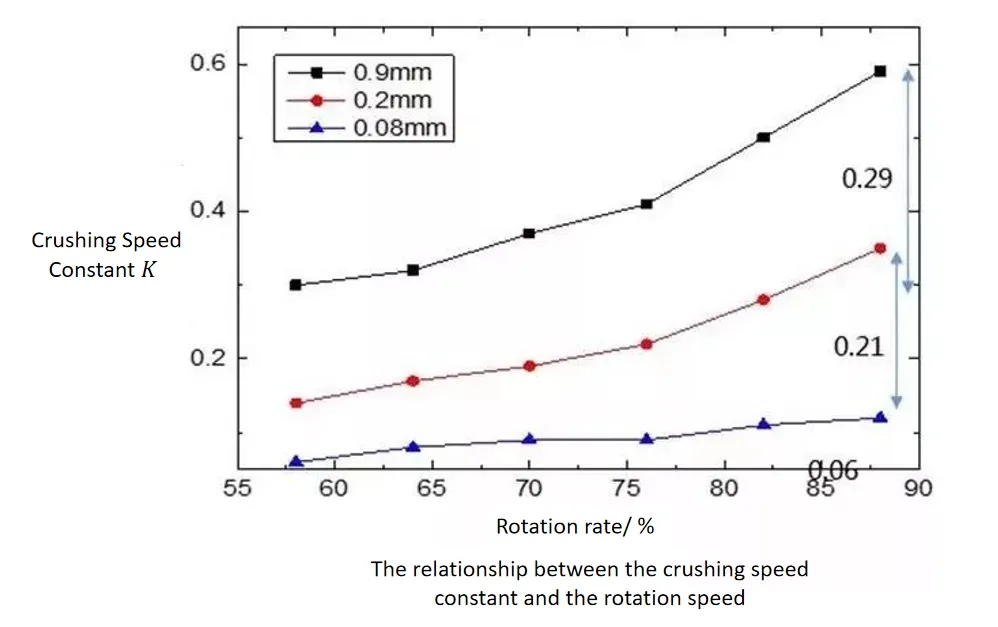

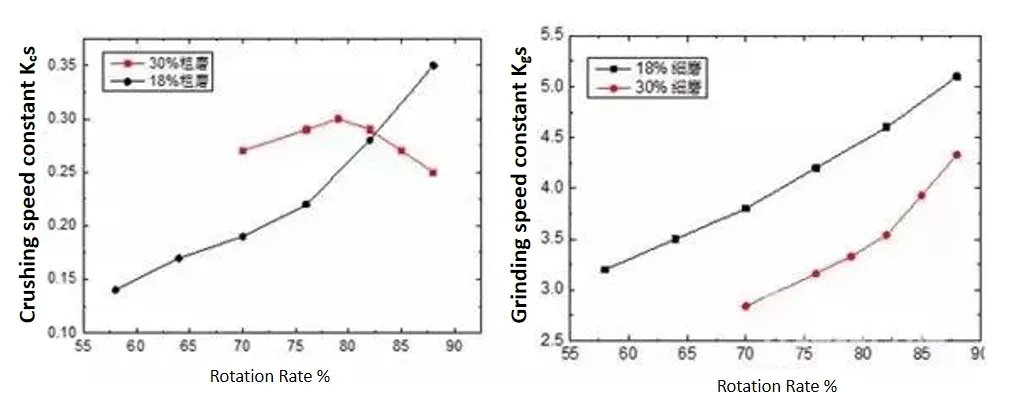

2.1.1.1 回転速度と破砕速度定数の関係

図は回転速度と粉砕速度定数の関係を示しています。回転速度が上昇するにつれて、スクリーン残渣値が減少することがわかります。例えば、0.9mm K破断 > 0.2mm K破断 > 0.08mm K破断となり、細粒の粉砕速度は粗粒に比べて回転速度の変化に鈍感です。

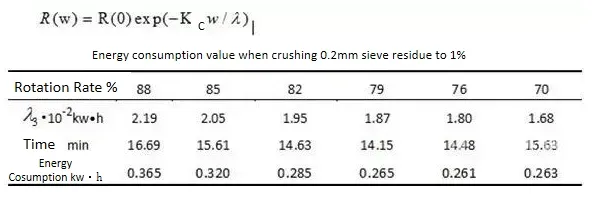

2.1.1.2 回転速度と破砕エネルギー消費量の関係

回転速度と破砕エネルギー消費量の関係を調査すると(下図参照)、回転速度が上昇すると、破砕エネルギー消費量の定数も増加することがわかります。

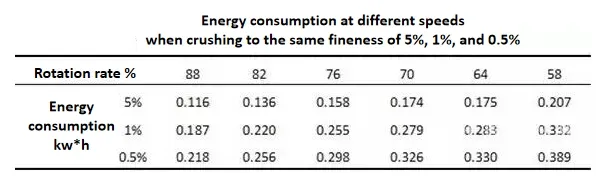

回転速度の違いによるエネルギー消費量:同じ篩残渣量を達成する場合、回転速度の違いによってエネルギー消費量は異なります。充填率18%の場合、回転速度が58%から88%に上昇するにつれて、同じ粒度を達成するためのエネルギー消費量は減少します。また、目標粒度が小さいほど、回転速度の違いによるエネルギー消費量の差は大きくなります。

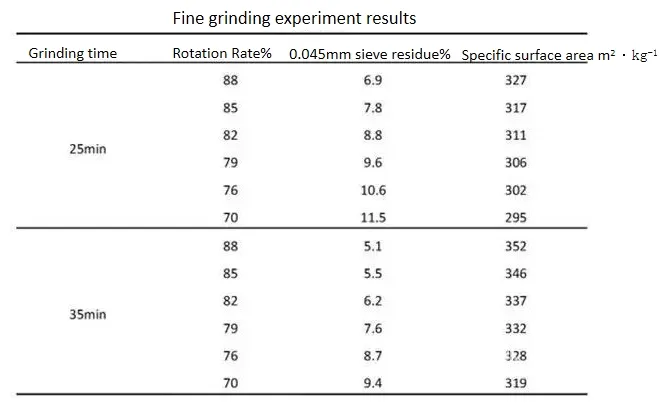

2.1.2 微粉砕実験

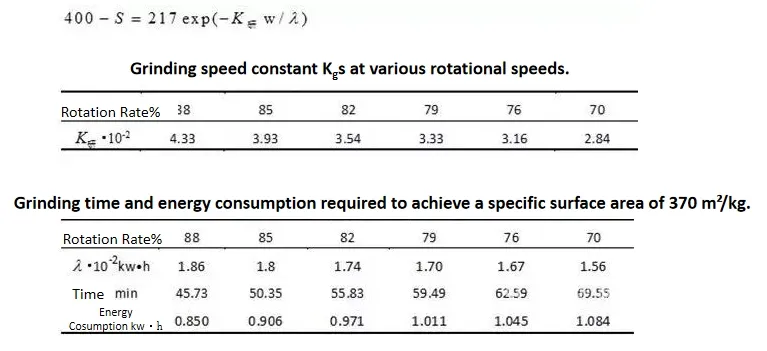

2.1.2.1 回転速度と材料研削速度定数の関係

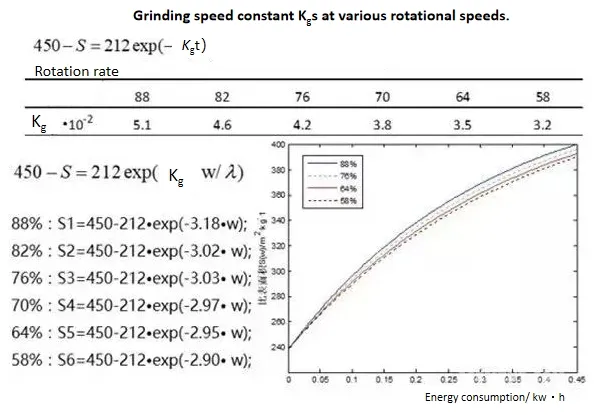

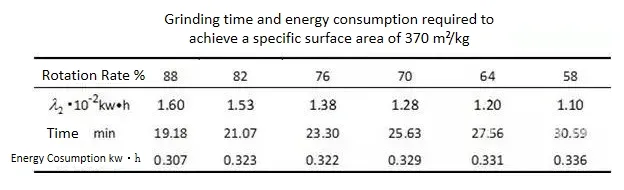

回転速度が上昇すると、研削速度定数も増加し、研削効果が向上することを示しています。エネルギーパラメータを式に組み込むことで、比表面積と研削速度の関係を決定できます。

2.1.2.2 回転速度と研削エネルギー消費量の関係

充填率が18%の場合、回転数が58%から88%に増加すると、同じ比表面積を達成するために必要な粉砕エネルギー消費量は減少します。目標比表面積が増加するほど、異なる回転数間のエネルギー消費量の差は大きくなります。

2.2 充填率30%における回転速度の研削効果への影響

2.2.1 粗粉砕実験

2.2.1.1 回転速度と破砕速度の関係

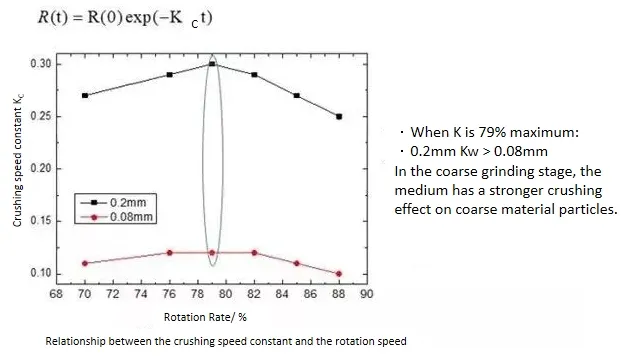

K の値は 79% で最も高く、0.2 mm K > 0.08 mm K です。粗粉砕段階では、媒体は粗い材料粒子に対してより強い粉砕効果を発揮します。

2.2.1.2 回転速度と研削エネルギー消費量の関係

充填率30%の場合、回転速度が70%から88%に上昇するにつれて、研削エネルギー消費量が増加します。70%と79%の間ではエネルギー消費量は比較的低く、76%で最小となります。回転速度が低すぎると、研削時間が長くなります。最適な回転速度は76%と79%の間です。

2.2.2 微粉砕実験

2.2.2.1 回転速度、研削速度定数、および研削エネルギー消費量の関係

充填率30%の場合、回転数が70%から88%に上昇するにつれて、研削速度定数が上昇し、研削エネルギー消費量が減少します。そのため、回転数が高いほど、全体的な研削効果が向上します。

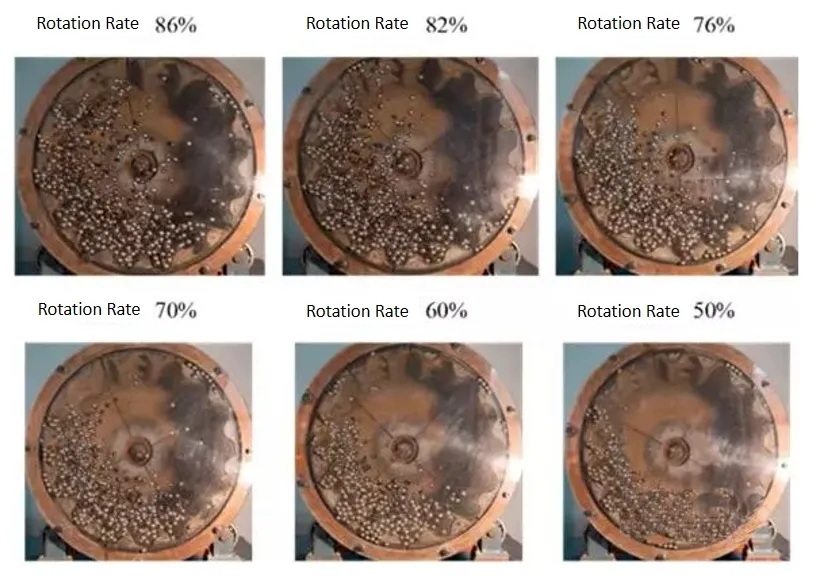

3. 異なる回転速度と充填速度における媒体の動き

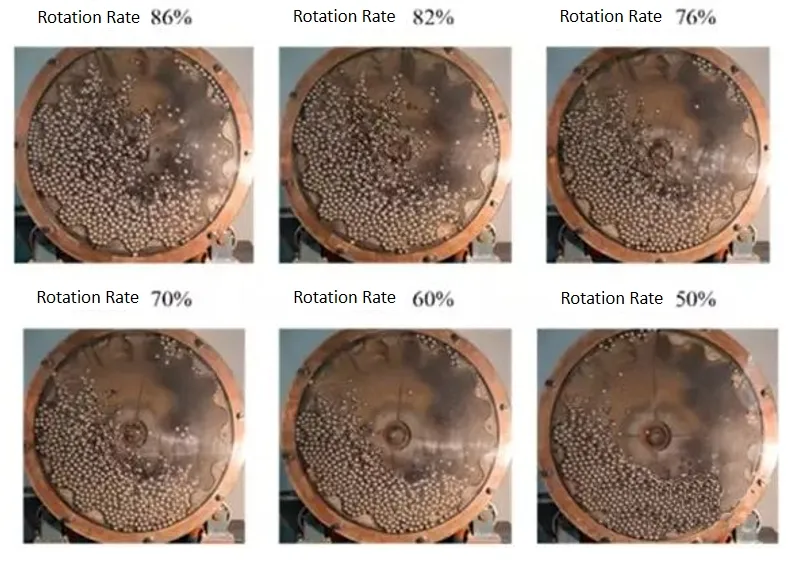

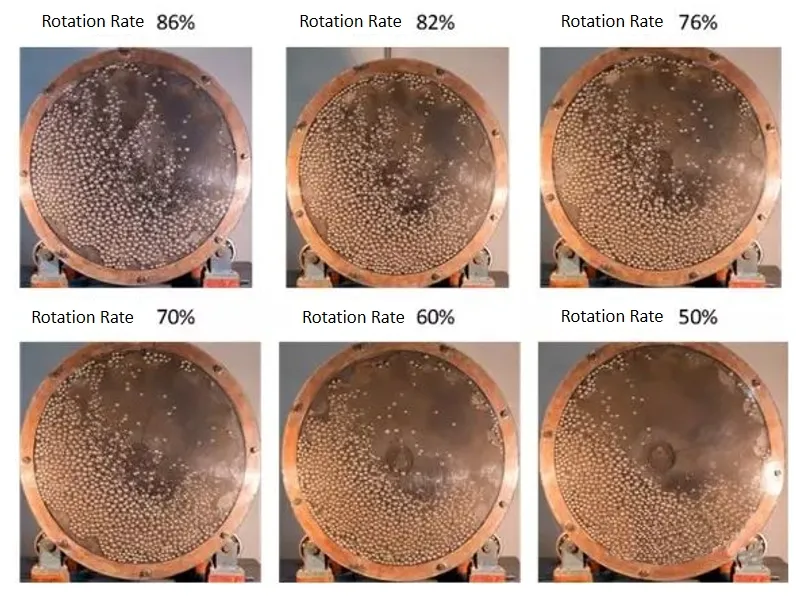

回転速度が増加すると、落下運動を行う媒体の量も増加します (下の図を参照)。

3.1 充填率が研削効果に与える影響のメカニズム

充填率が18%の場合、30%の場合よりも研削効果が優れています。相対滑りの影響により、18%の充填率の曲線は全体的に左にシフトしています。

全体的に、18% 充填率での研削効果は、30% 充填率での研削効果よりも優れています。

III. 結論

実験から以下の結論を導き出すことができます。

1. いつ 充填率は18%回転速度が58%から88%に上昇するにつれて、同じ粉末度を達成するためのエネルギー消費量は減少し、同じ比表面積を達成するためのエネルギー消費量も減少します。異なる回転速度間のエネルギー消費量の差は、目標粉末度が低くなり、目標比表面積が大きくなるにつれて、より顕著になります。

2. いつ 充填率は30%回転速度が70%から88%に増加すると、粉砕速度定数は当初増加し、その後減少し、放物線状の傾向を示します。同時に、粉砕エネルギー消費量は増加します。充填率が76%から79%の範囲では、粉砕速度定数は高くなり、粉砕エネルギー消費量は低くなります。粉砕速度定数は増加し、粉砕エネルギー消費量は減少します。最高の粉砕効果を得るための最適な回転速度は、最高の粉砕効果を得るための最適な回転速度よりも高くなります。

3. 通常の衝撃エネルギーは、破砕効果に影響を与える主な要因です。回転速度が79%~82%未満の場合は、垂直衝撃エネルギーが研削効果に影響を与える主な要因となります。この範囲を超えると、接線研削エネルギーが研削効果に影響を与える主な要因となります。

4.として 充填率が上昇するボールミル媒体の落下距離が短くなり、運搬するエネルギーも減少します。高充填率では、腎臓型の蠕動領域は低充填率よりも大きくなります。同じ速度では、低充填率の方が高充填率よりも粉砕・粉砕効果は高くなります。

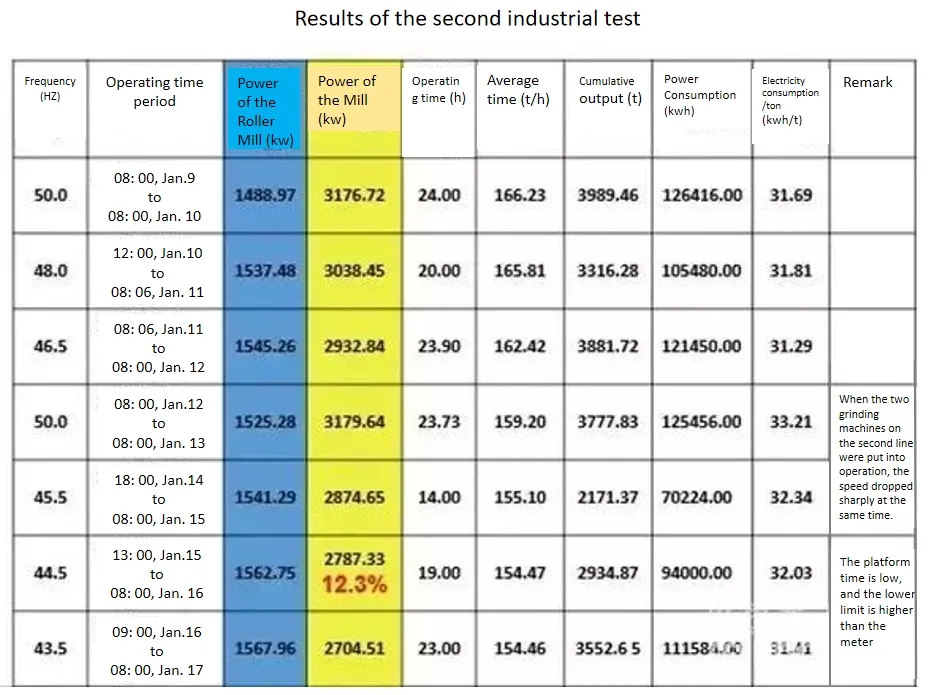

IV. 産業実験結果と結論

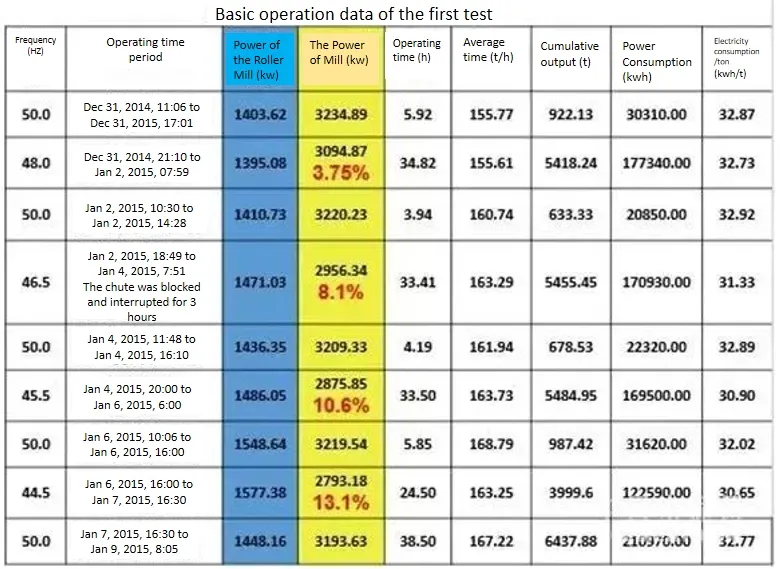

実験は、広東省のある企業の大型粉砕機において、周波数変換速度制御を用いて実施されました。ローラープレス式セミファイナル粉砕システムとオープンサーキット式ボールミルを組み合わせた構成です。大型粉砕機には大きな振動問題があったため、減速にはこの粉砕機のみを使用しました。合計3回の実験を実施しました。

当社の#5セメント粉砕システムの構成は、Φ1.7×1.1mのローラープレス(設定出力1800kW)+V1000型粉体セレクター式準最終粉砕システム+オープンサーキットボールミル(設定出力3550kW)です。ボールミルの有効内径は4.08m、ヘッドビンの有効長は3.5m、テールビンの有効長は8.6mです。

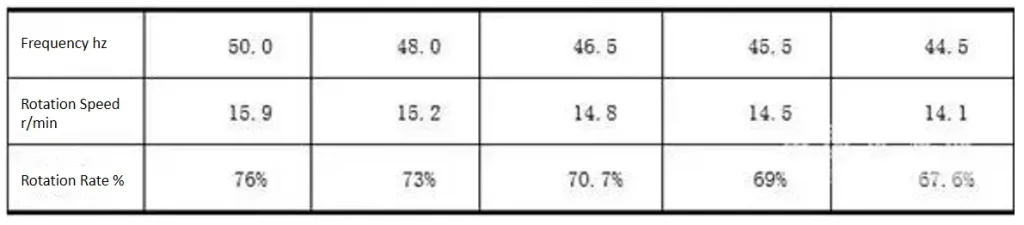

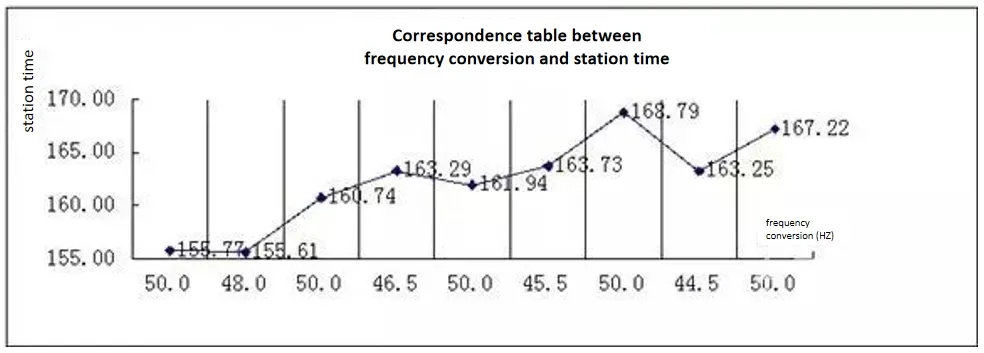

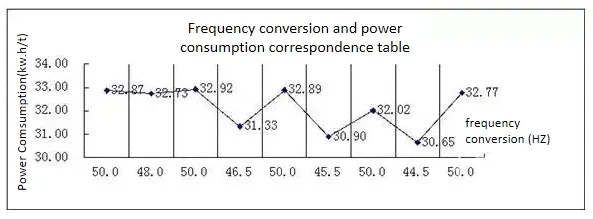

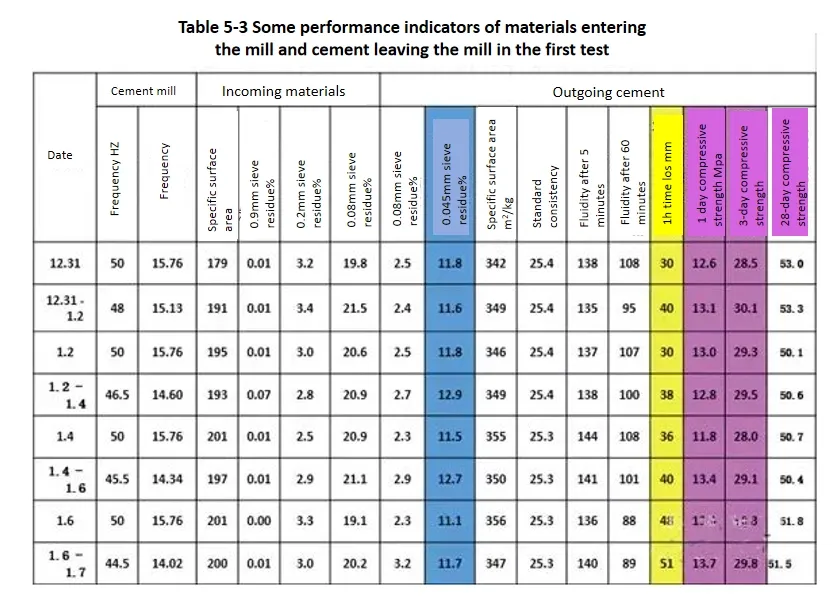

最初の産業テストデータ(以下を参照):

ローラープレス半仕上げ研削+開回路ボールミル複合研削システムの産業試験概要

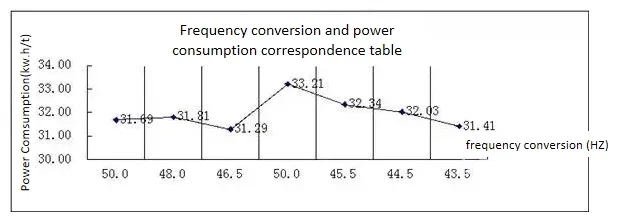

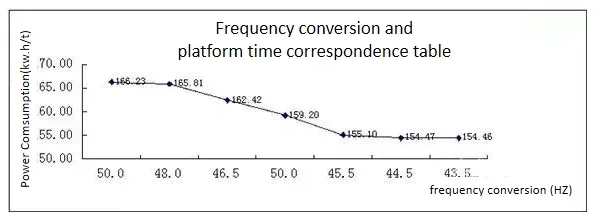

1.既存のローラープレス半最終粉砕+開回路ボールミル複合粉砕システムにおいて、セメントミルに周波数変換と減速を実施することで、その運転電力を大幅に削減しました。この調整により、ローラープレスとボールミルの運転電力比が向上し、顕著な電力節約が実現しました。セメントミルの回転速度を50Hzから44.5Hzに調整した結果、ボールミルの運転電力は12%削減され、セメント1トンあたりの消費電力は3.5%~6.2%減少し、セメント1トンあたり1~1.5kWhの削減が実現しました。単位生産量はわずかに減少しましたが、製品の粒度分布は広がる傾向を示し、初期強度はわずかに増加し、物理的性質はほぼ変化せず、企業の品質管理要件を満たしました。

2. 工業用セメント粉砕システムにおける指導的意義:最高の粉砕効果を得るための最適速度は、最高の破砕効果を得るための最適速度よりも高い。工業用ミルは、最高の破砕効果を得るために76%の速度に設定されている。周波数変換技術を用いてボールミルの回転速度を上げたり、ボールミルの充填率を下げたり、粉砕媒体を低密度のものに交換したりすることを検討すること。これらのアプローチは、粉砕エネルギーの利用率を向上させ、省電力効果を高めることができる。セラミックボールを粉砕媒体としてセメントミルの周波数変換と組み合わせることに関するさらなる研究も有益である可能性がある。

ボールミルに関するご質問は、 すごい 詳細については技術チームにお問い合わせください。