En la actualidad, en la industria minera, los molinos de bolas de gran tamaño han logrado beneficios como una mayor servicio La reducción del consumo de energía y la vida útil de los molinos se han visto reforzadas por la implementación de una regulación de velocidad de frecuencia variable. En vista de las crecientes presiones ambientales en la industria del cemento, este sector ha comenzado a centrarse en la conservación de la energía y la reducción del consumo. ¿Es factible transferir esta tecnología al sistema de molienda de cemento? El informe aborda esta cuestión desde cuatro aspectos: antecedentes de la investigación, plan de investigación, resultados y conclusiones de la investigación, y resultados y conclusiones experimentales industriales relacionados con Molino de bolas efecto de molienda.

I. Antecedentes de la investigación

1. Molino de bolas

Campo de aplicación: Debido a su estructura simple y fuerte confiabilidad, el Molino de bolas Se utiliza ampliamente en la metalurgia, la industria química, el cemento, la cerámica, la construcción y otros campos importantes.

Ventajas: Presenta una estructura sencilla, alta confiabilidad y fácil mantenimiento. En el campo de la molienda de cemento, su contribución a la distribución y forma de las partículas lo convierte en un equipo esencial en el proceso de molienda de cemento.

Tendencia: En la industria cementera actual, la molienda de carbón y el triturado de materias primas han pasado de los molinos de bolas a una combinación de molienda semifinal con prensa de rodillos y molinos de bolas. Molino de bolas El molino de bolas desempeña un papel irreemplazable en el rendimiento del cemento. Por lo tanto, sigue siendo un componente principal del sistema de molienda de cemento. Incluso a medida que aumentan los tamaños de los equipos, el molino de bolas sigue ocupando una posición importante en el sistema de molienda de cemento, tanto ahora como en el futuro.

Utilización de energía: En términos de conversión de energía, el molino de bolas transforma parte de la energía de entrada en energía superficial del sólido, mientras que el resto se disipa como energía térmica y sonora. En consecuencia, la tasa de utilización de energía del molino de bolas es relativamente baja.

2. Velocidad

La velocidad del molino de bolas es fija y se basa en la teoría de que el cuerpo de molienda en el molino tiene una altura de caída máxima, que guía el efecto de trituración por impacto. Sin embargo, para optimizar el efecto de molienda del molino de bolas en el sistema de molienda de cemento actual, la determinación de la velocidad óptima aún merece una discusión más profunda. En los sistemas de molienda anteriores, la tasa de llenado afectaba directamente el estado de movimiento del medio en el molino de bolas. Por lo tanto, centrarse en la molienda también requiere una reevaluación de la tasa de llenado adecuada.

3. Tasa de llenado

En el proceso de molienda real, la velocidad de llenado afecta directamente el estado de movimiento del medio dentro del molino de bolas. El impacto de la velocidad en el efecto de molienda a diferentes velocidades de llenado también merece un estudio más profundo.

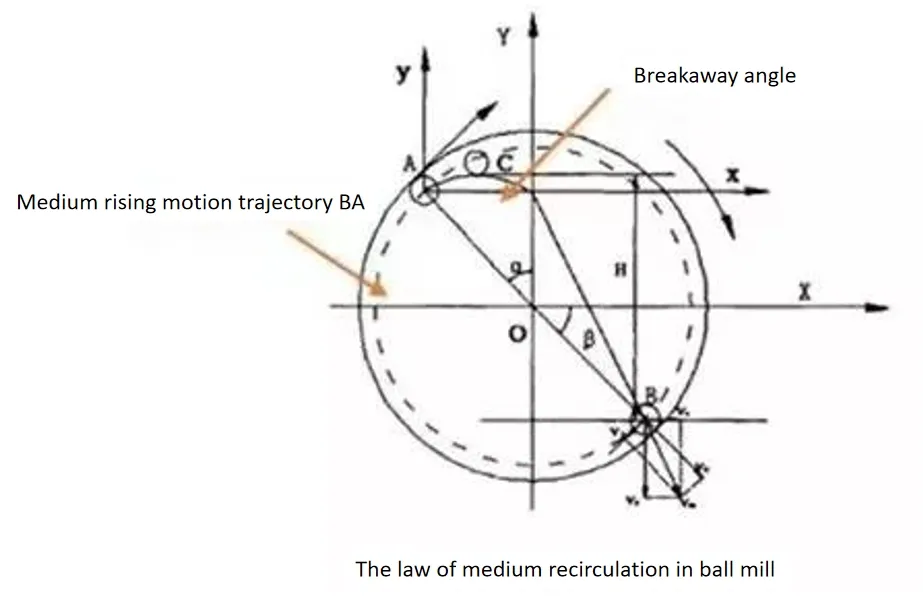

II. Establecer un método de evaluación adecuado

El informe se divide en cuatro partes: establecer un método de evaluación adecuado (considerando el efecto de trituración, el efecto de molienda y el nivel de consumo de energía para lograr el mismo efecto de trituración/molienda); diseñar experimentos para estudiar la influencia de la velocidad del molino de bolas y la tasa de llenado en el efecto de trituración y el efecto de molienda; examinar el estado de movimiento del medio a diferentes velocidades y tasas de llenado utilizando un molino de bolas con una tapa de extremo de plexiglás transparente; y analizar y explicar los resultados experimentales utilizando la teoría del movimiento del medio.

1. Método de evaluación

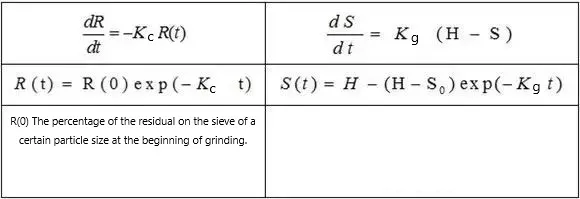

El método de evaluación se basa en el modelo de dinámica de molienda.

Velocidad de trituración: se define como la tasa de cambio del porcentaje de partículas gruesas a lo largo del tiempo. Durante el proceso de trituración, la tasa de reducción de partículas de un tamaño determinado es proporcional al contenido de partículas de ese tamaño en el material. Utilizando este concepto, se ha desarrollado una ecuación de dinámica de trituración: la tasa de cambio del área superficial específica (S) del material a lo largo del tiempo. Se supone que esta tasa de cambio es proporcional a la diferencia entre el área superficial específica actual del material y el área superficial específica objetivo (H). En otras palabras, durante el proceso de trituración en molino de bolas, la tasa de cambio del área superficial específica (S) a lo largo del tiempo se utiliza para evaluar la velocidad de trituración.

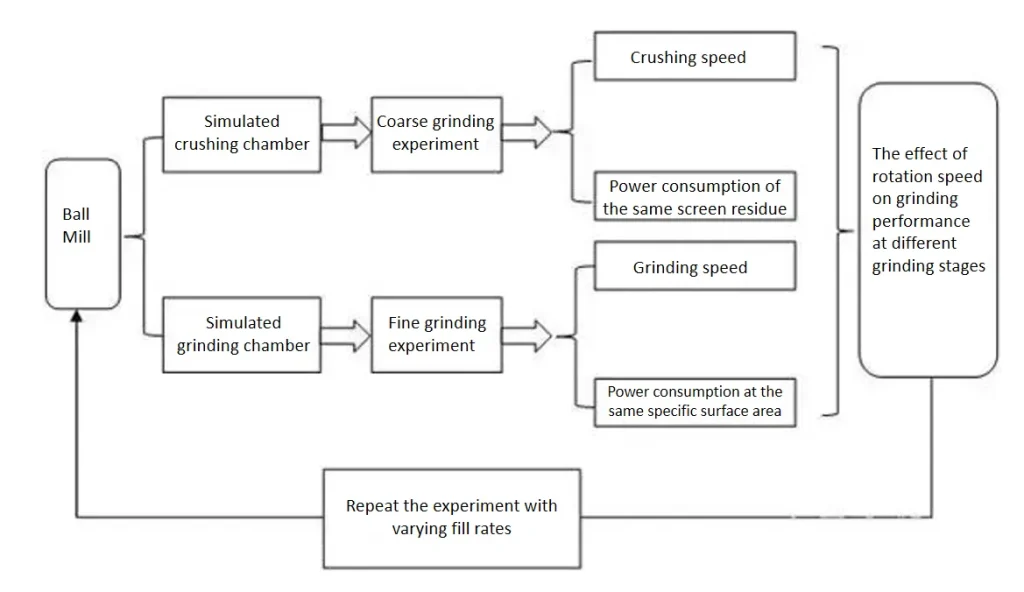

Configuración actual: la mayoría de los molinos de bolas aún tienen dos cámaras incluso después de la molienda semifinal con una prensa de rodillos. La primera cámara es para la molienda gruesa y la segunda cámara es para la molienda fina. Wu Xiaomei instaló un convertidor de frecuencia en un molino pequeño en el laboratorio para simular las dos cámaras de un molino de bolas grande y estudiar el efecto de diferentes velocidades de rotación en la velocidad de trituración y la velocidad de molienda. También calculó teóricamente los niveles de consumo de energía correspondientes a diferentes velocidades de rotación necesarias para lograr el mismo efecto de trituración y la misma área de superficie específica.

Diseño de esquema de investigación

2. Diseño del experimento

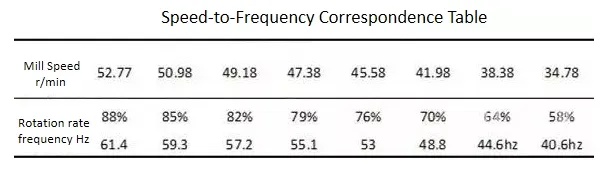

Durante el experimento, se establecieron dos condiciones límite de velocidad de llenado y se establecieron parámetros de prueba en el molino de prueba pequeño. La gradación del cuerpo de molienda se estudió dentro del rango de velocidad de 58% a 88%. La gradación del cuerpo de molienda se basó en la del molino grande. Para simular la prueba de molienda gruesa, la gradación utilizada fue la de la segunda cámara (tolva de cabeza) del molino de bolas, como se muestra en la figura. Primero se tomó el material de la tolva de cabeza y se trituró en la trituradora de laboratorio. La resistencia del material en la segunda tolva es aproximadamente 1% del residuo de la pantalla.

2.1 Efecto de la velocidad de rotación en el efecto de molienda cuando la tasa de llenado es 18%

2.1.1 Experimento de molienda gruesa

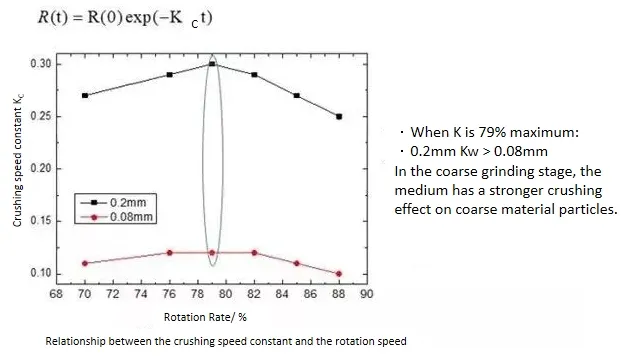

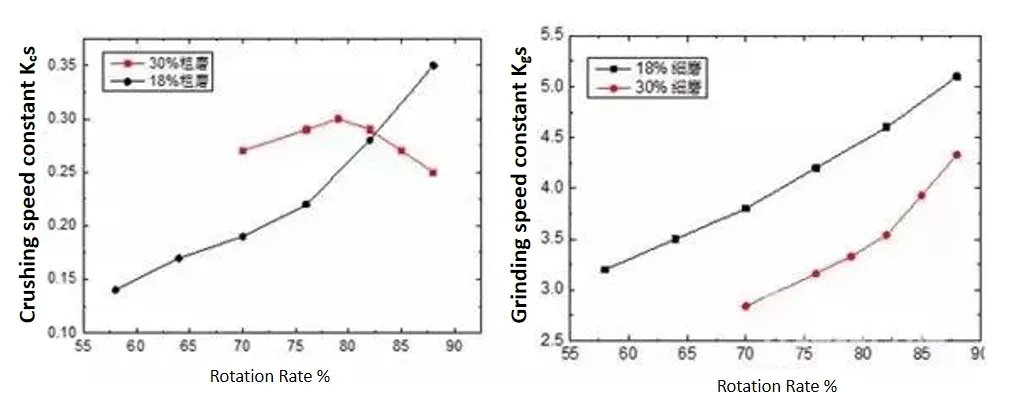

2.1.1.1 Relación entre la velocidad de rotación y la constante de velocidad de trituración

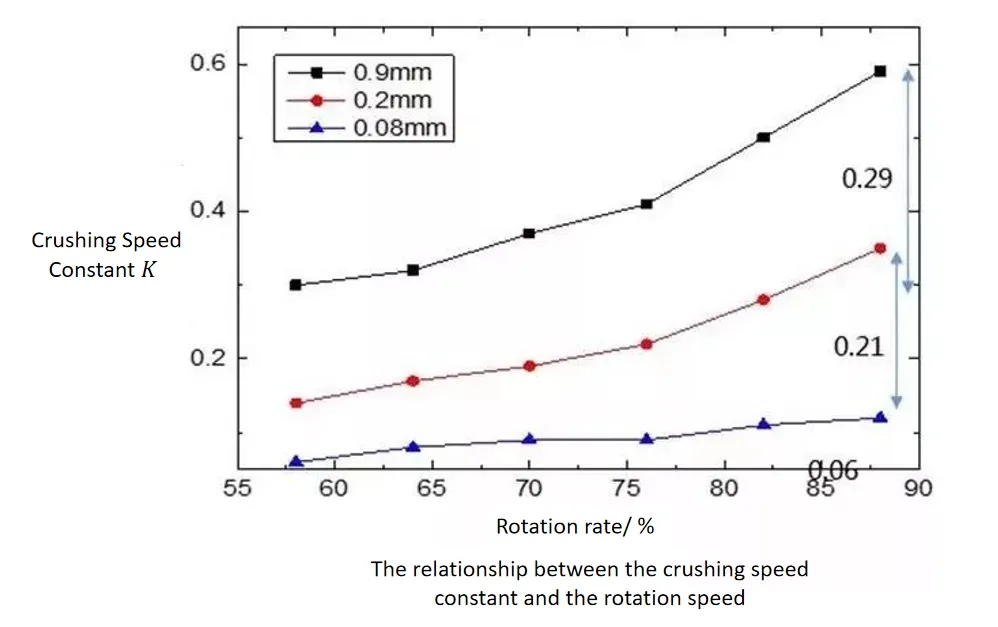

La relación entre la velocidad de rotación y la constante de velocidad de trituración se ilustra en la figura. Muestra que el valor del residuo de la criba disminuye a medida que aumenta la velocidad de rotación. Por ejemplo, 0,9 mm de rotura K > 0,2 mm de rotura K > 0,08 mm de rotura K; la velocidad de trituración de partículas finas es menos sensible a los cambios en la velocidad de rotación en comparación con la de partículas gruesas.

2.1.1.2 Relación entre la tasa de rotación y el consumo de energía de trituración

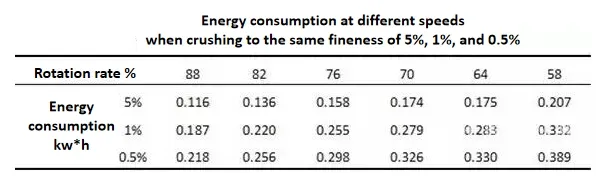

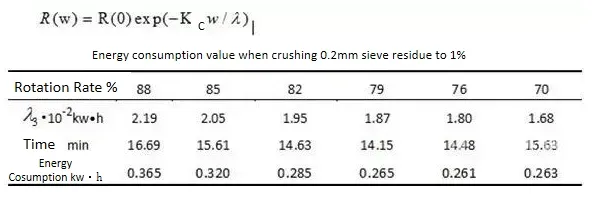

A partir del estudio de la relación entre la velocidad de rotación y el consumo de energía de trituración (como se muestra en la figura siguiente), observamos que a medida que aumenta la velocidad de rotación, la constante de consumo de energía de trituración también aumenta.

Consumo de energía a diferentes velocidades de rotación: Al lograr el mismo residuo de tamiz, el consumo de energía varía con diferentes velocidades de rotación. A una tasa de llenado de 18%, a medida que la velocidad de rotación aumenta de 58% a 88%, el consumo de energía para lograr la misma finura disminuye. Además, cuanto menor sea la finura deseada, mayor será la diferencia en el consumo de energía entre diferentes velocidades de rotación.

2.1.2 Experimento de molienda fina

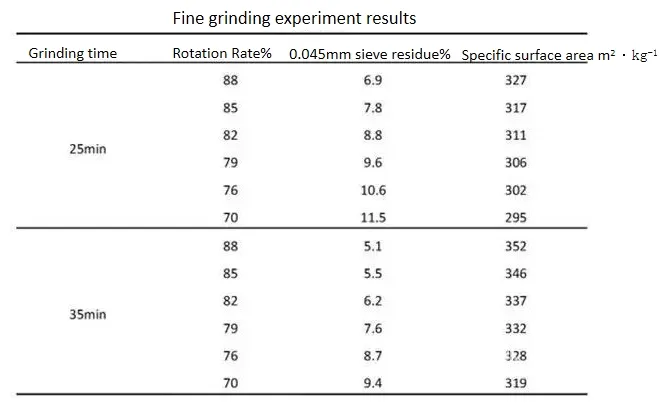

2.1.2.1 Relación entre la velocidad de rotación y la constante de velocidad de molienda del material

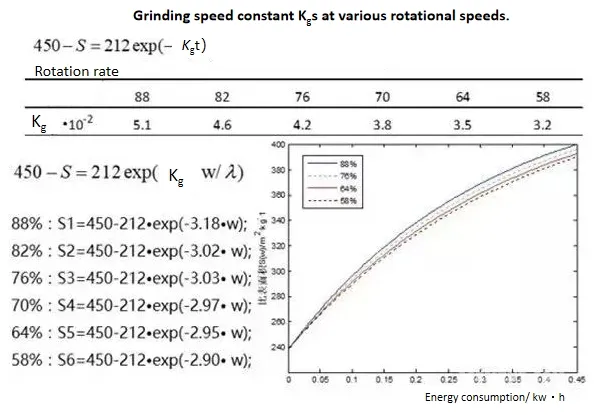

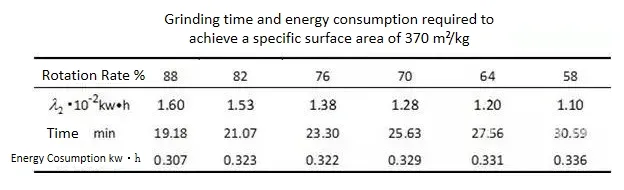

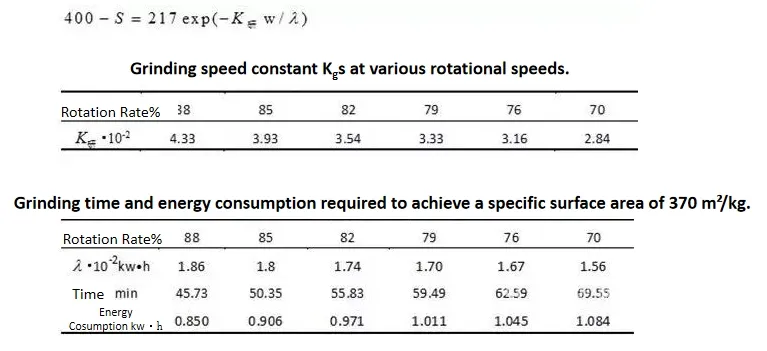

A medida que aumenta la velocidad de rotación, la constante de velocidad de molienda también aumenta, lo que indica un efecto de molienda mejorado. Al incorporar el parámetro de energía en la ecuación, determinamos la relación entre el área de superficie específica y la velocidad de molienda.

2.1.2.2 Relación entre la velocidad de rotación y el consumo de energía de molienda

Cuando la velocidad de llenado es de 18%, a medida que la velocidad de rotación aumenta de 58% a 88%, el consumo de energía de molienda necesario para lograr la misma superficie específica disminuye. La diferencia en el consumo de energía entre las diferentes velocidades de rotación se vuelve más significativa a medida que aumenta la superficie específica objetivo.

2.2 Efecto de la velocidad de rotación en el efecto de molienda a una tasa de llenado de 30%

2.2.1 Experimento de molienda gruesa

2.2.1.1 Relación entre la velocidad de rotación y la velocidad de trituración

El valor de K es más alto en 79%; 0,2 mm K > 0,08 mm K. Durante la etapa de molienda gruesa, el medio exhibe un efecto de trituración más fuerte sobre las partículas de material grueso.

2.2.1.2 Relación entre la velocidad de rotación y el consumo de energía de molienda

A una velocidad de llenado de 30%, el consumo de energía de molienda aumenta a medida que la velocidad de rotación aumenta de 70% a 88%. El consumo de energía es relativamente bajo entre 70% y 79%, alcanzando su mínimo en 76%. Cuando la velocidad de rotación es demasiado baja, el tiempo de molienda se prolonga. La velocidad de rotación óptima se encuentra entre 76% y 79%.

2.2.2 Experimento de molienda fina

2.2.2.1 Relación entre la velocidad de rotación, la constante de velocidad de molienda y el consumo de energía de molienda

A una velocidad de llenado de 30%, a medida que la velocidad de rotación aumenta de 70% a 88%, la constante de velocidad de molienda aumenta y el consumo de energía de molienda disminuye. Por lo tanto, el efecto de molienda general mejora a velocidades de rotación más altas.

3. El movimiento del medio a diferentes velocidades de rotación y tasas de llenado

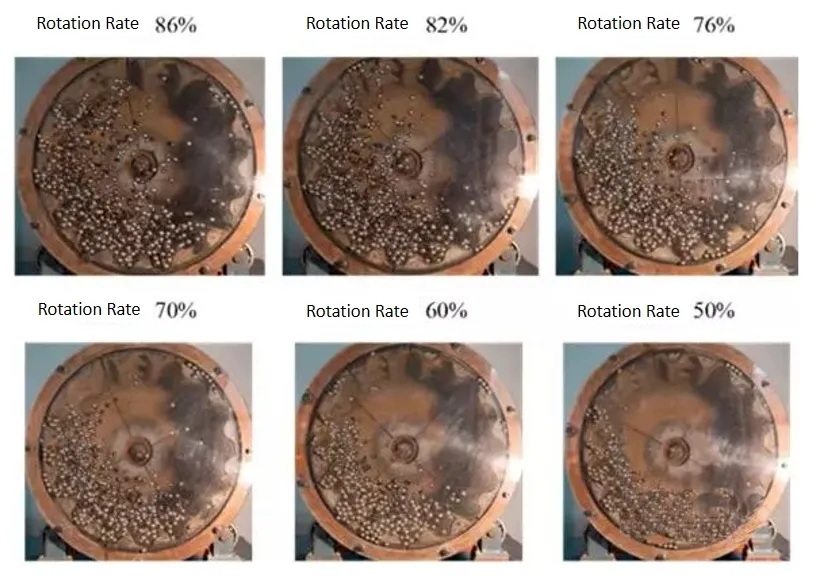

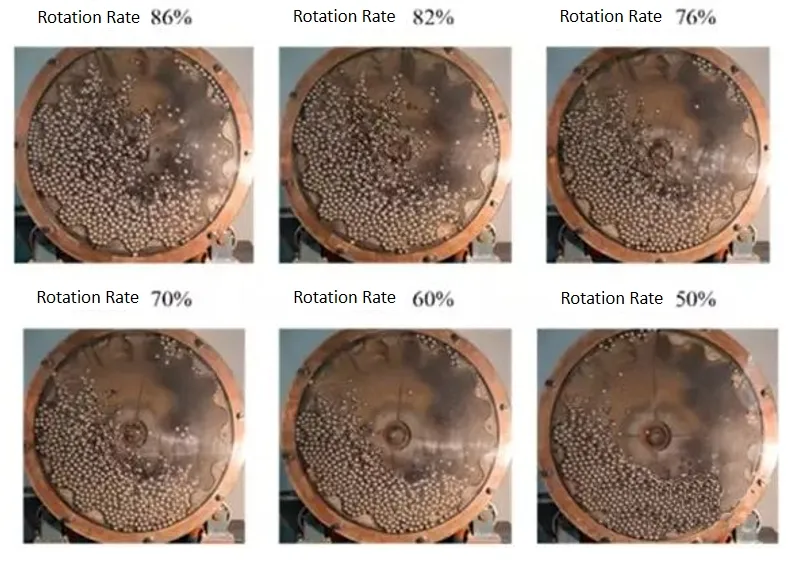

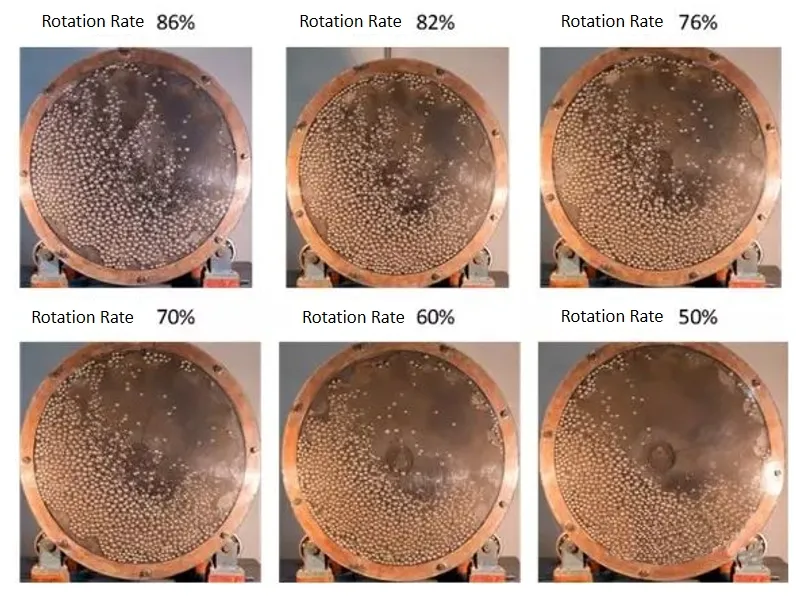

A medida que aumenta la velocidad de rotación, también aumenta la cantidad de medio que realiza un movimiento descendente (como se muestra en las figuras siguientes).

3.1 El mecanismo de influencia de la velocidad de llenado en el efecto de molienda

Cuando la tasa de llenado es 18%, el efecto de molienda es mejor que cuando es 30%. Debido a la influencia del deslizamiento relativo, la curva de la tasa de llenado 18% se desplaza hacia la izquierda en su totalidad.

En general, el efecto de molienda con una tasa de llenado de 18% es superior al de una tasa de llenado de 30%.

III. Conclusión

De los experimentos se pueden extraer las siguientes conclusiones:

1. Cuando La tasa de llenado es 18%A medida que la velocidad de rotación aumenta de 58% a 88%, el consumo de energía para lograr la misma finura disminuye y el consumo de energía para lograr la misma área de superficie específica también disminuye. La diferencia en el consumo de energía entre diferentes velocidades de rotación se vuelve más pronunciada a medida que la finura objetivo disminuye y el área de superficie específica objetivo aumenta.

2. Cuando La tasa de llenado es 30%, a medida que la velocidad de rotación aumenta de 70% a 88%, la constante de velocidad de trituración aumenta inicialmente y luego disminuye, mostrando una tendencia parabólica. Mientras tanto, el consumo de energía de trituración aumenta. A una velocidad de llenado de 76%-79%, la constante de velocidad de trituración es mayor y el consumo de energía de trituración es menor. La constante de velocidad de molienda aumenta y el consumo de energía de molienda disminuye. La velocidad de rotación óptima para el mejor efecto de molienda es mayor que la del mejor efecto de trituración.

3. La energía de impacto normal es el factor principal que afecta el efecto aplastante.Cuando la velocidad de rotación es inferior a 79%-82%, la energía de impacto normal es el factor principal que influye en el efecto de pulido. Por encima de este rango, la energía de pulido tangencial se convierte en el factor principal que afecta el efecto de pulido.

4. Como La tasa de llenado aumenta, la distancia que cae el medio del molino de bolas disminuye y la energía que transporta también disminuye. La zona peristáltica en forma de riñón a altas velocidades de llenado es más grande que a bajas velocidades de llenado. A la misma velocidad, los efectos de trituración y molienda son mejores a una baja velocidad de llenado en comparación con una alta velocidad de llenado.

IV. Resultados y conclusiones de experimentos industriales

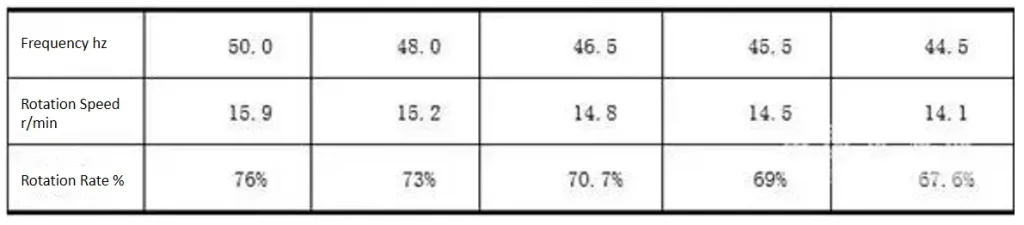

El experimento se llevó a cabo utilizando la regulación de velocidad por conversión de frecuencia en un molino grande de una empresa de Guangdong. La configuración fue un sistema de molienda semifinal con prensa de rodillos combinado con un molino de bolas de circuito abierto. Debido a los importantes problemas de vibración con los equipos de molienda a gran escala, solo se utilizó esta máquina para la reducción de velocidad. Se llevaron a cabo un total de tres experimentos.

La configuración del sistema de molienda de cemento #5 de la empresa es la siguiente: una prensa de rodillos de Φ1,7×1,1 m (con una potencia configurada de 1800 kW) + un sistema de molienda semifinal con selector de polvo tipo V1000 + un molino de bolas de circuito abierto (con una potencia configurada de 3550 kW). El diámetro interior efectivo del molino de bolas es de 4,08 m, la longitud efectiva del contenedor de entrada es de 3,5 m y la longitud efectiva del contenedor de salida es de 8,6 m.

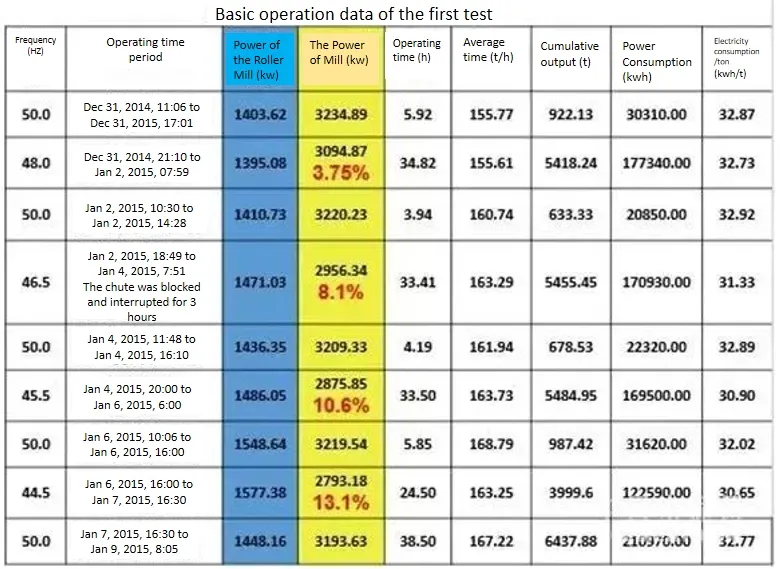

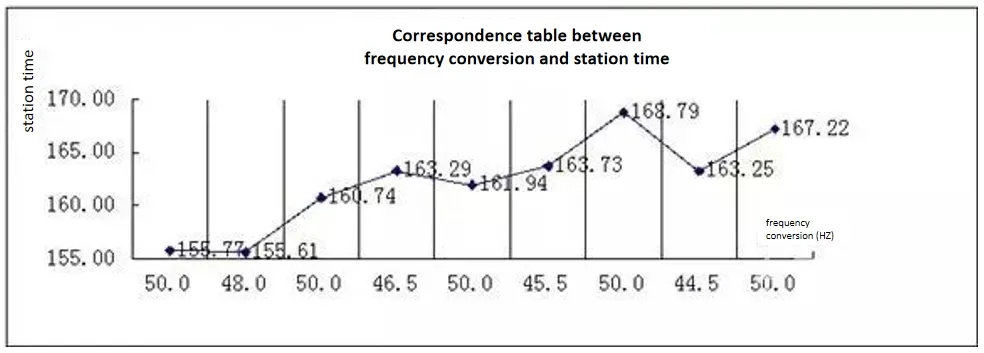

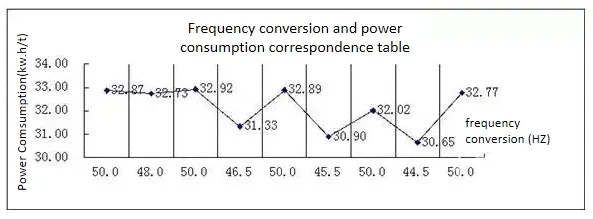

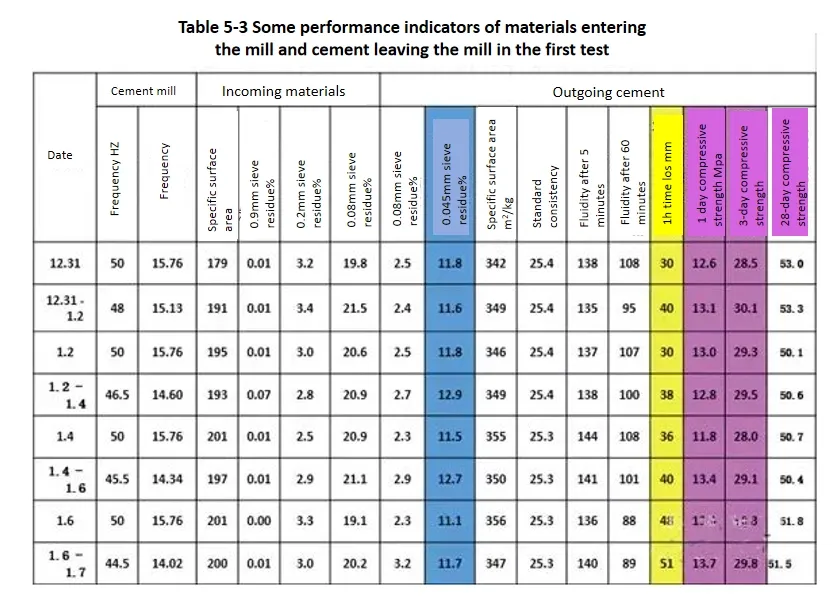

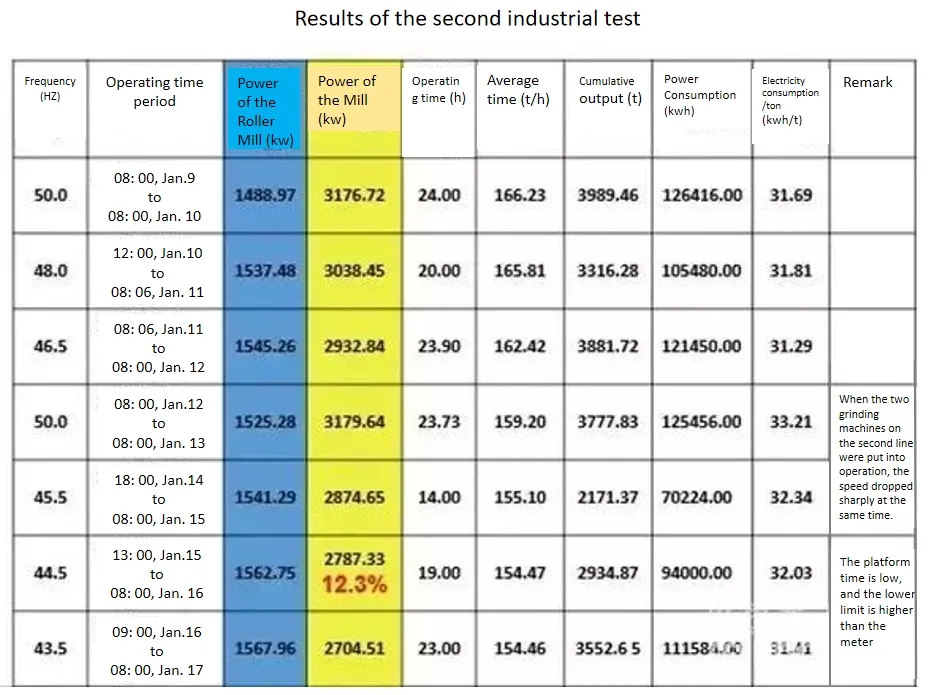

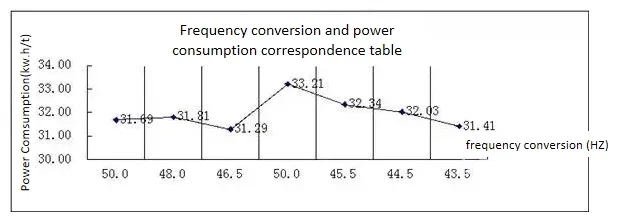

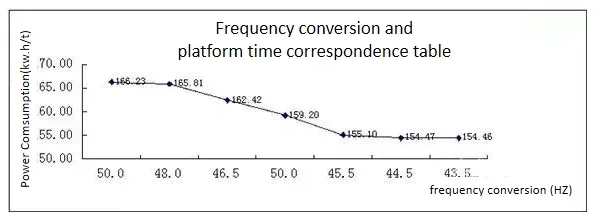

Los primeros datos de prueba industriales (como se muestra a continuación):

Resumen de los ensayos industriales del sistema combinado de molienda de semiacabado con prensa de rodillos + molino de bolas de circuito abierto

1. En el sistema combinado de molienda semifinal con prensa de rodillos y molino de bolas de circuito abierto existente, la implementación de la conversión de frecuencia y la reducción de velocidad en el molino de cemento reduce significativamente su potencia operativa. Este ajuste aumenta la relación de potencia operativa de la prensa de rodillos con el molino de bolas y logra un notable ahorro de energía. La velocidad del molino de cemento se moduló de 50 Hz a 44,5 Hz, lo que resultó en una reducción de 12% en la potencia operativa del molino de bolas, una disminución de 3,5%-6,2% en el consumo de energía por tonelada de cemento y una reducción de 1-1,5 kWh por tonelada de cemento. Aunque la producción unitaria disminuyó ligeramente, la distribución de partículas del producto mostró una tendencia a ensancharse, la resistencia inicial aumentó ligeramente y las propiedades físicas se mantuvieron prácticamente sin cambios, cumpliendo con los requisitos de control de calidad de la empresa.

2. Importancia de la guía para el sistema de molienda de cemento industrial: La velocidad óptima para el mejor efecto de molienda es mayor que la del mejor efecto de trituración. El molino industrial está configurado a una velocidad de 76% para obtener el mejor efecto de trituración. Considere utilizar tecnología de conversión de frecuencia para aumentar la velocidad del molino de bolas, reducir la tasa de llenado del molino de bolas o reemplazar los medios de molienda con opciones de menor densidad. Este enfoque puede mejorar la utilización general de la energía de molienda y mejorar el efecto de ahorro de energía. También puede resultar beneficioso realizar más investigaciones sobre la combinación de bolas de cerámica como medios de molienda con la conversión de frecuencia del molino de cemento.

Si tiene más preguntas sobre el fresado de bolas, póngase en contacto con nosotros. Épico Equipo técnico para obtener más información.