自動車業界では、高い耐衝撃性を持つ材料が広く使用されています。車体やシャーシには、衝突や圧縮に耐える材料が使用されています。タルカムパウダーを充填したポリプロピレン樹脂は、材料の曲げ性能を向上させる一方で、耐衝撃性を様々な程度に低下させる可能性があります。タルカムパウダーの品質は、充填材料の耐衝撃性に大きく影響します。一般的に、シリカ(SiO₂)含有量と粒度が、材料の耐衝撃性に大きな影響を与えます。この記事では、シリカ含有量とメッシュサイズの勾配を変えたタルカムパウダー充填製品の耐衝撃性を比較します。

実験

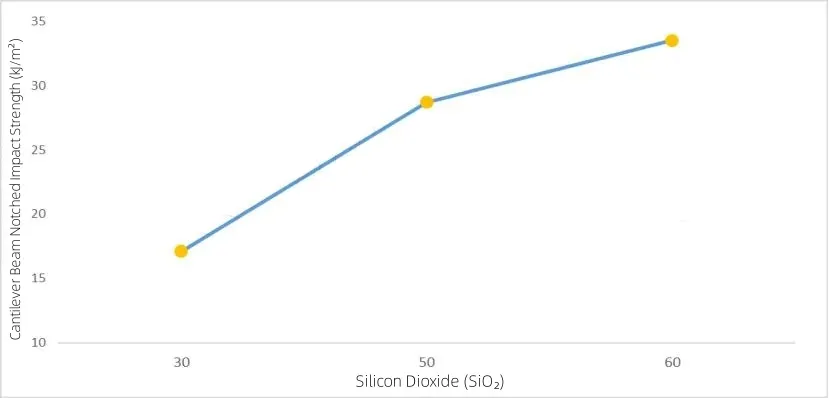

同じ粒度でシリカ含有量の異なる3種類のタルクパウダーを混合し、ポリプロピレンに20%の粉末充填率でサンプルを作製しました。その後、サンプルを射出成形し、シリカ含有量の異なる3組のタルクパウダー充填試験片を作成しました。これらの試験片の耐衝撃性を試験した結果、以下の結果が得られました。

図1 異なるシリカレベルにおける製品の耐衝撃性

図1は、シリカ含有量が増加すると、サンプルの耐衝撃性もそれに応じて向上することを示しています。シリカ含有量が高いほど、タルクの純度が高くなり、不純物が少なくなり、タルクの品質が向上し、衝撃性能が他の関連する鉱物不純物に与える影響が少なくなり、サンプルの耐衝撃性が向上します。

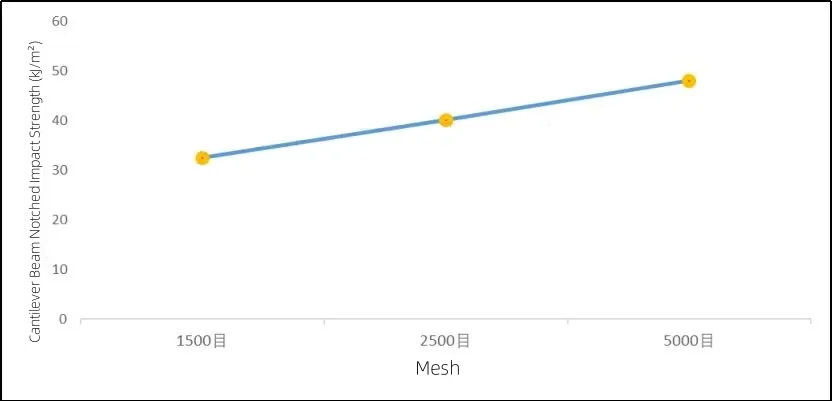

シリカ含有量は同一だが粒度が異なる3種類のタルクパウダーを、ポリプロピレンに20%の粉末充填率で混合し、サンプルを作製した。これらのサンプルを射出成形し、粒度が異なる3組のタルクパウダー充填試験片を作製した。これらの試験片の耐衝撃性を試験した結果、以下の結果が得られた。

図2 異なる細かさの製品の耐衝撃性

図2から、製品のメッシュ番号が高いほど、耐衝撃性が向上していることがわかります。これは、シリカ含有量が同じ場合です。 これは、メッシュ数が大きいほどタルク粉の粒子が小さくなり、比表面積が大きくなるためです。粉末と樹脂の接触点が増えるため、外力によってひび割れや応力点が発生しやすくなります。これにより、材料の耐衝撃性が向上します。

結論は:

これら 2 つの比較実験から、タルカムパウダーを充填した材料の場合、より高い細かさとより高いシリカ含有量の両方が耐衝撃性の向上に寄与することがわかります。

より高い性能が求められる製品の場合、タルク粉のメッシュサイズとシリカ含有量を増やすことで、材料の耐衝撃性を高めることができます。

コストパフォーマンスを重視した製品の場合、シリカ含有量やフィラーの細かさを調整することで、効率を維持しながらコストを削減できます。

で エピックパウダー当社では、幅広い機器モデルを取り揃えており、お客様の特定のニーズに合わせたソリューションをカスタマイズいたします。

無料のご相談とカスタマイズされたソリューションについては、今すぐお問い合わせください。 専門家チーム は、粉体処理の価値を最大限に高める高品質の製品とサービスの提供に専念しています。

Epic Powder - 信頼できる粉体処理の専門家です!