エアジェットミル 気流粉砕機は広く利用されている粉体処理技術です。高速気流の衝撃と摩擦効果を利用して材料を微粉砕します。幅広い粒度制御、高い生産能力、低消費電力、簡単な操作などの利点があり、様々な材料の微粉砕に適しています。今後、科学技術の進歩に伴い、気流粉砕機は粒子制御とナノ粉末処理において大きな可能性を秘めています。

エアジェット研削は、新興技術として広く注目を集めています。これは、研削工程における熱損傷、研磨摩耗、表面品質といった技術的な課題を解決するために登場した技術です。エアジェット研削は、高速気流を用いて研磨材を気流中に送り込み、効率的な研削を実現します。独自の加工方法により、低温、非接触、高精度、環境保護など、多くの利点があります。将来、ジェットミリングは材料研削における重要な技術となり、産業用途において重要な役割を果たすことが期待されています。

応募サイト ジェットミル

エアジェットミルの動作原理

エアジェットミルは、高速気流を利用して物体の表面を研削する新しい技術です。その基本原理は、空気の捕捉効果を利用することです。高速気流によって微粒子がワーク表面に直接衝突し、研削効果を発揮します。エアジェットミルは、研磨剤の均一な分散、高い加工精度、表面の破損や欠陥がないなどの利点があり、将来的にはより幅広い応用が期待されます。

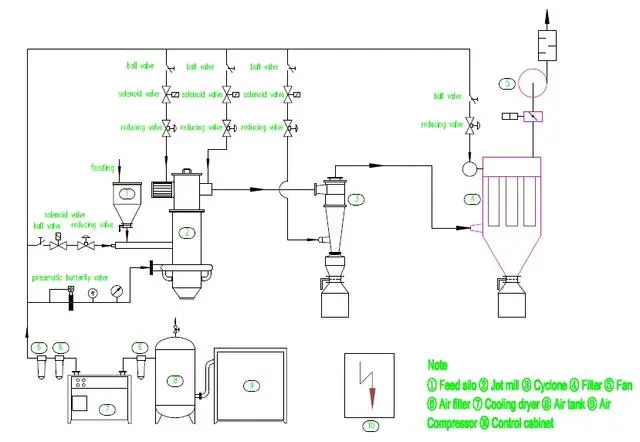

エアジェットミルの作業工程図

エアジェットミルのコンポーネント

エアジェットミルは、いくつかの主要コンポーネントから構成される粉末粉砕技術です。最も重要なのは 研削 粉砕室。エアジェットミル全体の中核を成す部分です。粉砕室には回転するローターがあり、その上に複数の粉砕ローラーが取り付けられています。粉砕室では、粉末がジェットから流入し、回転する粉砕ローラーに衝突することで高速の気流が発生します。このプロセスにより、粉末は連続的に衝突し、粉砕・破砕されます。ジェットミルには気流選別システムも搭載されており、粒子サイズに応じて粉末を分離・回収することができます。

エアジェットミル全体の動作は、粉末材料の流動性と分散性に依存するため、供給速度、粉砕ローラー速度、空気流量などのパラメータを調整することで、粉砕粒子のサイズと分布を制御できます。エアジェットミルの各コンポーネントは密接に連携し、効率的で精密かつ再現性の高い粉末粉砕プロセスを提供します。技術の発展に伴い、エアジェットミルはナノ材料の製造や粉体産業において、より重要な役割を果たすことが期待されています。

動作原理には、説明が必要な重要な技術的詳細がいくつかあります。まず、エアジェットミルのジェット速度と圧力は、研磨粒子が材料表面に十分に衝突して擦り付けられることを確実にするために、正確に制御する必要があります。次に、エアジェットミルに使用する研磨剤の選択も非常に重要です。通常、より優れた粉砕効果を得るために、高硬度で粒子が均一な材料が選択されます。さらに、エアジェットミルでは、材料の入口と出口の速度を考慮して、材料の滞留時間と粉砕効果を制御する必要があります。一般的に、エアジェットミルは効率的で微細な粉砕技術であり、今後この分野でより広く使用されることが期待されています。

ジェットミルの応用分野

化学産業

1. 触媒の精製と改良

ジェットミル技術は化学産業において幅広い応用分野を有しており、その一つとして触媒の精製・改良が挙げられます。触媒は化学プロセスにおいて重要な役割を果たしており、その性能を最適化することで反応効率と製品品質を大幅に向上させることができます。気流ミルは高速気流の作用により触媒を微粒化し、粒子サイズをより均一かつ微細にすることで、反応表面積と反応速度を向上させます。さらに、ジェットミルは触媒の熱安定性、活性などの物理的・化学的性質を効果的に変化させ、触媒性能をさらに向上させることもできます。今後、化学産業における触媒品質への要求が高まるにつれて、ジェットミル技術は重要なツールとなり、触媒の研究開発と生産にさらなる選択肢と可能性を提供することが期待されます。

2. 粒状材料の調製と最適化

ジェットミルは、粒状材料の粉砕・微粉砕に効果的な技術として、化学業界で広く利用されています。気流速度や原料供給量などのパラメータを調整することで、粒度と形状を微調整し、粒状材料の調製と最適化に活用できます。気流ミルの独自の粉砕機構と高速流動特性により、微粒子を効果的に粉砕し、エネルギー消費を削減できます。

さらに、ジェットミルは、拡散・分散効果に優れ、洗浄が容易で、 メンテナンス化学産業における粒状材料の調製、粉末の混合、精製などのプロセスに使用できます。今後、化学プロセスのさらなる発展と製品品質に対する要求の高まりに伴い、ジェットミルは化学産業においてより幅広い役割を果たし、粒状材料の調製と最適化のためのより多くのソリューションを提供することが期待されています。

ジェットミル用エアコンプレッサー

エアジェットミルの利点

粒子サイズを制御できる利点

エアジェットミルは粒子径を制御できるという利点があります。風速と供給量を調整することで、最終製品の粒子径を精密に制御できます。そのため、ジェットミルはフライアッシュ処理、化学原料製造、その他様々な分野で広く利用されています。 食べ物 処理能力に優れています。さらに、エアジェットミルは様々な粒子径の材料を処理でき、高硬度・高粘度の材料にも優れた適応性を備えています。そのため、エアジェットミルは、効率的で柔軟性が高く、制御性に優れた粉砕技術であり、大きな発展の可能性を秘めていると考えられています。

低エネルギー消費と高効率の特性

従来の機械式粉砕装置と比較して、エアジェットミルは低消費電力と高効率を特徴としています。摩耗部品が少ないため、メンテナンスコストも大幅に削減されます。さらに、エアジェットミルは無塵・無騒音で環境に優しい運転を実現しており、この点がエアジェットミルを優れた粉砕装置としています。

さまざまな材料に対する利点

工具不要の研削技術であるエアジェットミルは、様々な材料の加工において多くの利点を有しています。従来の研削方法と比較して、エアジェットミルは材料表面に余分な熱や応力を残さないため、材料の変形や割れのリスクを軽減できます。さらに、高い加工精度と高い加工効率を備え、金属、セラミックス、ガラスなど、様々な材料を加工できます。これらの利点により、エアジェットミルは材料加工分野における重要な技術の一つとなっており、その応用展望は期待に値します。

汚染がなく、掃除が簡単

ジェットミルは無公害で、洗浄も容易です。ジェットミルは液体媒体や溶剤を使用しない乾式粉砕技術であるため、廃水、廃液、大気排出物が発生しません。そのため、ジェット粉砕は環境に優しい粉砕プロセスです。さらに、洗浄も容易です。液体潤滑剤や冷却剤を使用しないため、装置の外装を洗浄するだけで済みます。これにより、生産効率が向上するだけでなく、洗浄工程にかかる時間とコストも削減されます。したがって、気流式ミルは無公害で洗浄が容易であるという大きな利点があります。

優れた運用柔軟性

気流式粉砕機は優れた操作柔軟性を備えており、これが大きな利点の一つです。気流式粉砕機では研磨材と材料がほとんど接触しないため、材料への研磨材の混入を回避できます。さらに、気流式粉砕機は、必要に応じて供給速度、研磨材の粒径、気流速度を調整できるため、さまざまなプロセス要件に合わせて微調整が可能です。この操作柔軟性により、ジェットミルは鉱業、化学工業、食品など、さまざまな産業分野で広く利用されています。今後、技術の継続的な進歩により、気流式粉砕機の操作柔軟性はさらに向上し、さまざまな産業に、より効率的で高精度な粉砕ソリューションを提供することが期待されます。

エアフローミルの設備とメンテナンス費用

気流粉砕機は高度な粉体処理技術として、幅広い技術的応用と多くの利点を有しています。しかし、いくつかの課題と限界もあります。第一に、気流粉砕機の購入およびメンテナンスコストが高く、設備投資要件も大きくなります。第二に、装置の高速回転と粉体粒子の衝突・摩擦により、装置は摩耗しやすく、定期的なメンテナンスと部品交換が必要となり、運用コストが増加します。さらに、装置の正常な動作を確保するために、メンテナンス担当者は専門的な知識とスキルを備えている必要があります。今後、技術の発展と市場競争の激化に伴い、気流粉砕機のコストとメンテナンス効率がさらに向上し、その応用の広範な普及と発展が促進されることが期待されます。

原材料特性に対する厳しい要件

新興の粉体処理技術である気流粉砕機は、その応用においていくつかの課題と限界に直面しています。その中でも、原料特性に対する厳しい要求は重要な側面です。気流粉砕機は、原料の粒径、形状、密度などに対して非常に厳しい要件を持っています。原料の均一性と安定性は、気流粉砕機の効果に直接影響を及ぼします。さらに、可燃性や爆発性などの特殊な特性を持つ原料の場合、気流粉砕機の使用には特別な安全対策も必要です。したがって、気流粉砕機を使用する場合、原料特性に対する厳しい要件は無視できない制限要因となります。しかし、技術が発展し、改善されるにつれて、これらの課題と限界を克服するためのエアジェット粉砕機の努力はより大きな進歩を遂げ、より多くの産業に幅広い応用の見通しをもたらすと信じられています。

加工中の粉塵発生と粉塵制御

高度な加工技術であるエアジェットミルには、いくつかの課題と限界があります。主な課題の一つは、加工中に発生する大量の粉塵や粒子の制御です。エアジェットミルは高速・高圧の特性を持つため、加工中に大量の微粒子や粉塵が発生し、環境や作業者の健康に潜在的なリスクをもたらします。そのため、製造業者とユーザーは、粉塵の排出を制御・削減するための効果的な対策を講じる必要があります。現在、閉鎖系の構築、集塵機やふるい装置の使用など、粉塵制御を改善するための方法が開発されています。しかし、ジェットミルは依然として粉塵制御においていくつかの課題に直面しており、改善にはさらなる研究と技術改良が必要です。

エアジェットミルの将来展望

今後、エアジェットミルは技術革新と改良を重ねていくでしょう。まず、粉砕剤の選択と性能向上により、粉砕効率の向上と粒度制御の向上が実現します。次に、エアジェットミルの設備とプロセスをさらに最適化することで、運転安定性とエネルギー効率を向上させます。さらに、様々な業界のニーズに合わせて、よりカスタマイズされたジェットミルが、特定の材料の処理要件を満たすようになります。また、AIと自動化技術の発展に伴い、エアジェットミル設備の知能レベルが向上し、自動制御と遠隔監視が可能になります。つまり、エアジェットミルは幅広い応用展望と市場開発の余地を有しており、今後も粒子粉砕分野における重要な技術の一つであり続けるでしょう。

気流粉砕機は、新興の粉体処理技術として、幅広い応用可能性と大きな価値を秘めています。気流の速度、圧力、方向を調整することで、材料の微細加工と分級を実現し、高効率なエネルギー消費と高品質な生産プロセスを実現します。従来の機械式粉砕技術と比較して、気流粉砕機は無塵、無騒音、無公害という利点があり、医薬品、化粧品、食品などの微細材料の加工に適しています。人々の品質と環境保護に対する要求が高まるにつれて、気流粉砕機の用途はますます広がっていくでしょう。今後、エアジェットミルは粉体処理業界においてより大きな役割を果たし、人々の生活と産業生産にさらなる利便性と利益をもたらすでしょう。