シーラントは、材料の開口部を通る流体の通過を遮断するために使用される物質であり、メカニカルシールの一種です。建築分野では、シーラントはコーキングと同義であり、ほこり、音、熱の伝達を遮断する目的にも使用されます。

シーラントプレポリマーの強度はそれほど高くないため、一定の補強効果を持つフィラーを添加する必要があります。一般的なフィラーとしては、炭酸カルシウム、石英粉、カーボンブラック、二酸化チタン、水酸化アルミニウム、タルク、カオリン、クレイなどがあります。これらの中で、炭酸カルシウムフィラーは多くの利点を有しています。粒子径の分類、多様な表面処理方法、高い白色度、成熟した製造技術、そして低価格といった特徴があり、他のフィラーと比較して最も広く使用されています。

シーラント中の炭酸カルシウム

炭酸カルシウムをシーラントに使用する利点は、シーラントの体積を増やし、その耐久性を向上させることができることである。 抗張力耐摩耗性、引裂き強度、硬度など、様々な特性を備えています。炭酸カルシウムの添加量は、シーラント配合全体の10%~70%を占めます。シーラントに使用される炭酸カルシウムの使用量が多いため、シーラント業界では炭酸カルシウム製品に対する要求も高まっています。安定した品質、各種性能指標の変動が小さいこと、優れた補強効果と加工性能、適切な価格、そして一定の経済効果を生み出す能力は、いずれも非常に重要です。

現在、国産炭酸カルシウムは様々な技術的困難を徐々に克服し、優れた製品品質で輸入炭酸カルシウム製品に取って代わっています。シーラント分野の発展は、炭酸カルシウム業界全体の成長を促進し、両産業は互いに補完し合い、密接に関連しています。

炭酸カルシウムの違い

炭酸カルシウム製品には、ナノ炭酸カルシウム、軽質炭酸カルシウム、重質炭酸カルシウムの3種類があります。研究開発担当者は、シーラントの性能要件に基づいて適切な選択を行う必要があります。ポッティングコンパウンドなどのレベリングシーラントを製造する場合は、粒子径が大きく流動性に優れた炭酸カルシウムを選択できます。高いチキソトロピー性が求められるシーラントの場合は、粒子径が小さく表面処理された炭酸カルシウムを選択できます。高硬度シーラントを製造する場合は、炭酸カルシウムの添加量を適切に増やすことができます。押出特性を向上させるために、ナノ炭酸カルシウムと重質炭酸カルシウムを併用することもできます。

さらに、粒子径、吸油量、水分含有量、表面活性化方法、活性剤の選択などの違いによって、シーラントの物理的・機械的特性に大きなばらつきが生じる可能性があります。例えば、炭酸カルシウムが二成分型シリコーンシーラントの性能に及ぼす影響を研究することで、シーラントにおける炭酸カルシウムの選定に役立つ貴重な参考情報を提供することができます。

シリコンシーラントは、ベース接着剤(成分 A)と硬化剤(成分 B)の 2 つの成分に分かれています。

コンポーネントA: 107シリコンゴム120部と炭酸カルシウム100部を ダブルプラネタリーミキサー よく混ぜ合わせ、清潔な容器に移し、密封します。

コンポーネントB: 硬化剤をダブルプラネタリーミキサーに入れてよく混ぜ、清潔なプラスチックチューブに移して密封します。

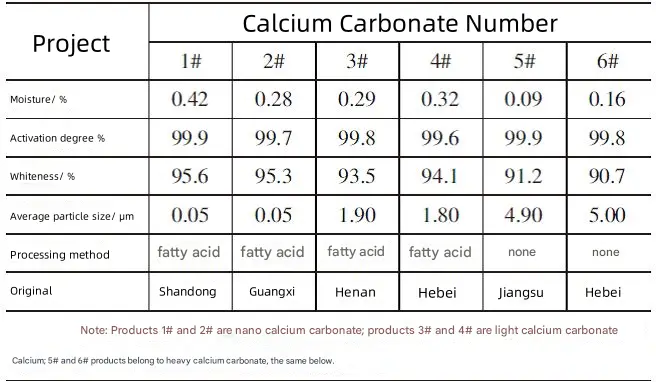

6つのメーカーの炭酸カルシウム製品に関する詳細情報は以下に記載されています。

表 1: さまざまなメーカーの炭酸カルシウム製品の詳細情報。

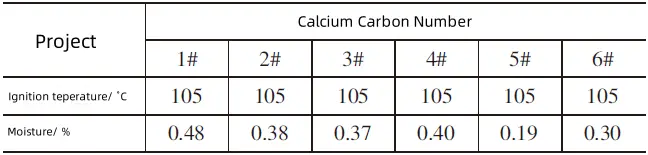

炭酸カルシウムの水分含有量

各メーカーの炭酸カルシウム製品の水分含有量試験結果を表2に示します。

表2:各メーカーの炭酸カルシウム製品の水分含有量

表2に示すように、工場入庫後の炭酸カルシウムサンプルの水分含有量は、メーカーが提示した値よりも若干高い値を示しました。これは、炭酸カルシウムが輸送中に水分を吸収しやすいためです。水分吸収が一定レベルに達すると、炭酸カルシウムを結節点とする局所的な微細ネットワーク構造が形成されます。 症例シーラントに局所的な微細構造変化や応力集中が生じ、均一に分散した多数の微細な「粒子」が形成され、局所的な収縮や突起として現れることがあります。そのため、シーラントの製造においては、混合段階で脱水処理が必要です。湿気硬化型シーラントの場合、シーラントの貯蔵安定性に影響を与えないように、炭酸カルシウムは配合前に乾燥させる必要があります。

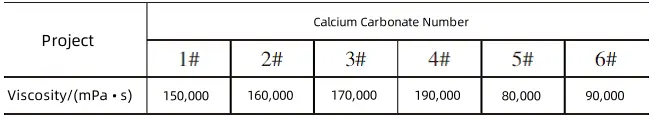

異なる炭酸カルシウムがシーラント粘度に与える影響

調製したシーラント成分Aを標準状態に24時間放置した後、回転粘度計を用いて粘度を測定した。試験結果を表3に示す。

表3:成分Aの粘度

表3から、粒子径が類似した炭酸カルシウム製品では、それらから作られたシーラントの粘度も類似していることがわかります。6種類のシーラント製品のうち、5#と6#炭酸カルシウムから作られたシーラントの粘度はわずかに低くなっています。これは、2つの粒子径が大きいためです。

異なる炭酸カルシウムがシーラントの流動性に与える影響

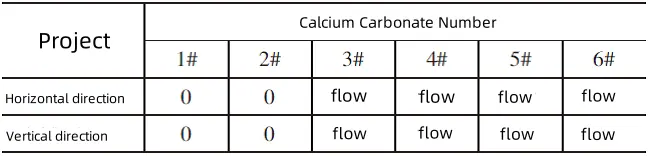

シーラントの流動性試験結果を表4に示す。

表4 シーラントの流動性

表4の結果から、1#および2#炭酸カルシウムで調製したシーラントは流動しないのに対し、3#~6#炭酸カルシウムで調製したシーラントはいずれも良好な流動性を示すことがわかります。つまり、ナノ炭酸カルシウムを使用したシーラントは良好なチキソトロピー性を示し、軽質炭酸カルシウムおよび重質炭酸カルシウムを使用したシーラントは良好なレベリング性を示します。このように、炭酸カルシウム粒子のサイズがシーラントのチキソトロピー性とレベリング性を決定づけます。

異なる炭酸カルシウムがシーラントの硬度に与える影響

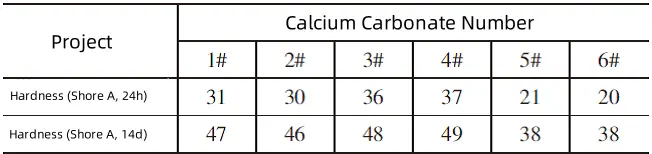

シーラント硬度試験結果を表5に示す。

表5 シーラントの硬度

標準条件下でのシーラントの機械的特性に対する異なる炭酸カルシウムの影響

表5に示すデータは、5#および6#重質炭酸カルシウムを用いて調製したシーラントは硬度が低いのに対し、1#~4#炭酸カルシウムを用いて調製したシーラントは硬度が高いことを示しています。この差は、炭酸カルシウムの表面処理によるものです。脂肪酸処理された炭酸カルシウムは、多数の物理的な架橋点を形成し、結果として得られるシーラントの硬度を高めます。一方、表面処理が施されていない重質炭酸カルシウムは、その固有の硬度に基づいてシーラントの硬度に影響を与えます。

標準条件下でのシーラントの機械的特性

シーラントのA成分とB成分を質量比12:1で混合し、標準条件(温度:(23±2)℃、相対湿度:(50±5)%)で14日間硬化させた。混合後、厚さ(2.0±0.2)mmのシートを作製した。引張強度や破断伸びなどの機械的特性をGB/T 528-2009規格に従って試験した。さらに、高温および低温試験を実施し、極限条件下でのシーラントの性能を評価した。高温試験では、サンプルを90℃のオーブンに168時間入れ、その後引張試験を行った。低温試験では、サンプルを引張試験の前に-30℃に168時間さらした。

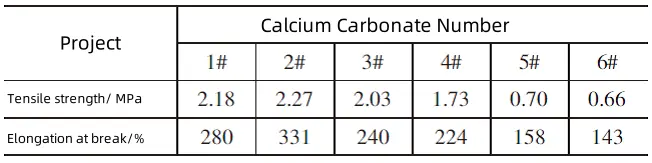

表6 標準条件下での機械的性質試験の結果をまとめた。

異なる炭酸カルシウムを使用したシーラントの引張強度と破断伸び

表6に示すように、異なる炭酸カルシウムを使用した6種類のシリコーンシーラントは、加硫後の引張強度と破断伸びが異なります。具体的には、

- 1# および 2# 炭酸カルシウムを使用したシーラントの引張強度と破断時の伸びは同様です。

- 3# および 4# 炭酸カルシウムを使用したシーラントの引張強度と破断伸びも同等です。

- 5# および 6# 炭酸カルシウムを使用したシーラントの引張強度と破断時の伸びは互いに近い値です。

炭酸カルシウム1#および2#はナノサイズで、粒子径は約50nm、比表面積は大きい。これらのナノ炭酸カルシウムは、シーラントのポリマーマトリックスと多数の接触点(補強サイト)を有し、分子界面での強力な相互作用を促進する。これにより、ひび割れの伝播を抑制し、せん断帯を生成し、エネルギーを吸収することで、シーラントの靭性、耐衝撃性、引裂抵抗性を向上させ、引張強度と伸びの両方を向上させる。

炭酸カルシウム3#および4#は、ミクロンサイズの活性軽量粉末で、比表面積はナノ炭酸カルシウムよりわずかに小さい程度です。補強効果はナノ炭酸カルシウムと同等ですが、補強点が少ないため、ナノ炭酸カルシウムよりもわずかに効果が低くなります。

炭酸カルシウム5#および6#は、ナノ炭酸カルシウムや活性軽質炭酸カルシウムに比べて比表面積が大幅に小さい活性重質カルシウム粉末です。これらの粉末は補強点が最も少なく、引張強度と破断伸びが最も低く、補強効果も最も弱いです。

90℃の高温条件下でのシーラントの機械的特性

90℃の高温条件下でのシーラントの機械的特性の試験結果を表7に示す。

表7 90℃の高温条件下でのシーラントの機械的性質

90℃の高温処理後、シーラントの引張強度と破断伸びは著しく低下します。中でも、1#および2#ナノ炭酸カルシウムを使用したシーラントは、強度と伸びの低下が最も顕著です。これは、ナノ炭酸カルシウムの比表面積が大きいため、加熱面積が大きくなるためです。その結果、その補強効果は高温処理の影響を受けやすく、機械的特性の低下がより大きくなります。

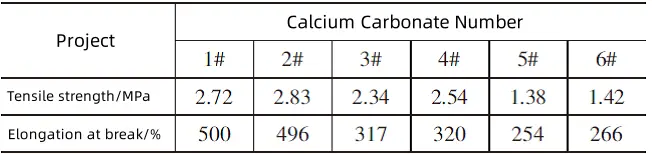

-30℃の低温条件下でのシーラントの機械的特性

-30℃の低温条件下でのシーラントの機械的特性試験結果を表8に示す。標準条件と比較して、いくつかのシーラントの引張強度と破断伸びは、程度の差はあるものの上昇した。この予想外の結果の理由については、更なる調査と確認が必要である。

表8 低温30℃におけるシーラントの機械的性質

結論

炭酸カルシウムの種類によって、シーラントの性能に異なる影響が及びます。 ナノ炭酸カルシウムナノ炭酸カルシウムは粒子径が小さいため、最も優れた補強効果を発揮し、シーラント製品に用いられます。また、優れたチキソトロピー性と、最も高い引張強度および破断伸びを有します。軽質炭酸カルシウムと重質炭酸カルシウムは、粒子径がやや大きいため、ナノ炭酸カルシウムに比べて補強効果は劣りますが、これらから作られたシーラントは良好な流動性を示します。軽質炭酸カルシウムを使用したシーラントは硬度が最も高く、重質炭酸カルシウムを使用したシーラントは硬度が最も低くなります。

高温処理と低温処理はどちらもシリコーンシーラントの機械的特性に影響を与えます。高温曝露後、様々な炭酸カルシウムを使用したシーラントの引張強度と伸びは低下します。一方、低温曝露後では、様々な炭酸カルシウムベースのシーラントにおいて、これらの特性が向上します。