バルク材料の搬送

バルク材の搬送は物流エンジニアリング業界の重要な構成要素であり、様々な分野で重要な役割を果たしています。国際貿易と国内貿易の両方で広く利用されています。現在、バルク材はバルク輸送、機械搬送、空気輸送、または空気輸送によって輸送されています。

バルク輸送は、マテリアルハンドリングの基本的な方法です。スクリューコンベア、ベルトコンベア、バケットコンベアといった従来の機械式搬送方法は、工業生産において広く利用されています。空気圧物流伝送は、小物品の迅速、正確、かつ安全な輸送を可能にします。空気輸送は、継続的な研究により、バルク材輸送に不可欠な要素となっています。クリーンで安全、省スペース、柔軟な構成、そして容易な自動化といった特徴を備えています。粒状バルク材に広く使用されている、大規模で環境に優しい技術です。

空気輸送技術の開発

空気輸送は、従来の機械的な方法に代わる密閉パイプラインを採用することで、効率的かつクリーンな材料処理を可能にします。この技術は19世紀末に英国で誕生し、過去100年間で飛躍的な進歩を遂げてきました。

中国における研究は1950年代後半に始まり、1960年代には倉庫ポンプ用の正圧空気輸送技術が導入されました。改革開放後、石油化学・化学産業はポリオレフィン機器用の空気輸送システムを大量に輸入しました。国産システムが輸入品に取って代わるようになったのは、21世紀初頭になってからでした。

今日、空気輸送システムは石油化学、化学、 食べ物製薬業界をはじめ、様々な業界で採用が進んでいます。また、シリコン材料、新エネルギー、新素材といった新興分野でも採用が進んでいます。

空気輸送:希薄相または濃厚相

空気輸送は気固二相流の一種であり、流動状態に基づいて希薄相輸送と濃厚相輸送に分類されます。一般的に、希薄相輸送における固相体積率は15%未満であるのに対し、濃厚相輸送では15%を超えます。

希薄相

希薄相輸送では、高速気体(約20~40 m/s)を用いて粉粒体を気流中に分散・懸濁させ、輸送します。この過程で、材料はパイプラインの内壁に頻繁に衝突し、摩耗、粉塵発生、材料劣化を引き起こす可能性があります。

希薄相輸送は、主に真空吸引と圧力送出の2つの方法に分類されます。真空吸引方式は、物質を1点または複数点から1点に輸送し、圧力送出方式は、物質を1点から複数点に輸送します。圧力送出では、パイプライン内の圧力は大気圧よりも高くなります。

さらに、希薄相輸送は、ガス源の圧力に基づいて低圧型と高圧型に分類できます。低圧ガス源は通常、表面圧力が50 kPa以下で、化学プラントにおける少量の粉粒体の短距離輸送に使用されます。高圧ガス源は最大700 kPaの圧力で、600~700メートルの距離にわたる大量輸送に使用されます。

希薄相輸送の利点としては、設計容量の拡大、配管振動の低減、特別な配管支持材の不要などが挙げられます。しかしながら、希薄相輸送は高速であるため、しばしば著しい粉塵の発生や材料劣化を招きます。これは、高い清浄度が求められる製品においては問題となる可能性があります。これらの問題に対処するには、除塵・除粉装置の追加などの対策が必要です。

高密度相

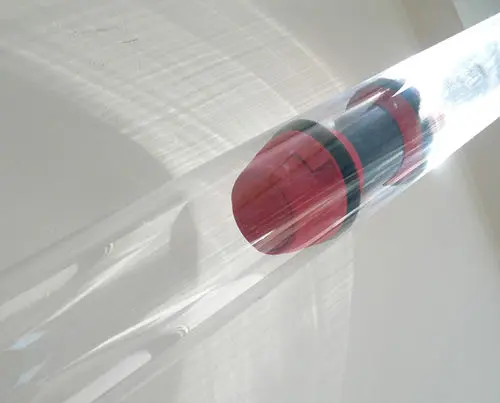

濃厚相輸送は、高圧ガスを用いて材料を加圧する輸送方式です。ガス源圧力は最大0.7MPaに達し、輸送速度は2~10m/sです。空気量が少なく、材料と空気の比率が高いのが特徴です。濃厚相輸送は、濃厚相プラグ流と流動濃厚相流に分けられます。濃厚相プラグ流では粒子が柱状になり、流動濃厚相流では粒子が層状に流れます。

濃厚相輸送の利点は、ガス輸送圧力が高く、ガス量が少ないことです。また、希薄相輸送に比べてエネルギー消費量が少なく、製品の摩耗も少ないという利点もあります。しかし、輸送能力の柔軟性が低く、技術的要件が高く、閉塞、パイプラインの緩み、パイプ橋脚の亀裂が発生しやすいという欠点があります。初期投資コストも希薄相輸送よりも高くなります。

空気輸送システムの設計には、希薄相輸送と濃厚相輸送のどちらかを選択する必要があります。希薄相システムは、信頼性と材料の安定性の点で一般的に安全です。一方、濃厚相システムは、摩耗性、脆性、温度感受性、および嵩密度の高い材料に適しています。両方の方法の利点を組み合わせた中間相輸送は、今後の研究の焦点となる可能性があります。

結論

適切な空気輸送方法(希薄相輸送または濃厚相輸送)の選択は、材料の性質、必要な輸送距離、具体的な運用ニーズなど、様々な要因によって異なります。希薄相輸送は、輸送能力が大きく設計が容易な点で有利ですが、粉塵の発生や材料の摩耗が増加する可能性があります。

濃密相搬送はエネルギー効率が高く、材料への負荷も少ないものの、より精密な制御が必要となり、初期コストも高くなります。技術の進歩に伴い、中間相搬送は両方の方法の長所を融合したバランスの取れたソリューションとなる可能性があります。これらの選択肢を理解することで、より情報に基づいた意思決定が可能になり、バルク材料の取り扱いにおける効率と費用対効果の両方を最適化できます。