炭化ケイ素セラミックスの主な合成原料は石英砂と石油コークスです。炭化ケイ素セラミックスの製造プロセスは、主に反応焼結、常圧焼結、ホットプレス焼結、再結晶焼結の4種類に分けられます。これらのうち、反応焼結が最大の市場シェアを占め、常圧焼結は優れた性能を発揮し、ホットプレス焼結はコストが高く、再結晶焼結は多孔質材料の製造に用いられます。炭化ケイ素セラミックスは、エンジニアリングセラミックスと機能性セラミックスに分類され、従来の耐火材料、リチウム電池、メカニカルシールリング、熱交換器、航空宇宙などのハイエンド用途を含む専門分野で広く使用されています。防弾炭化ケイ素の市場需要は急速に成長しています。新エネルギー電池焼結炉用ローラーの市場規模は大きく、熱交換チューブの市場も急速に拡大しています。

炭化ケイ素セラミックスの原材料、生産プロセス、市場特性

炭化ケイ素の主な合成原料は石英砂と石油コークスであり、世界の生産能力は中国に集中しています。炭化ケイ素セラミックの製造プロセスは、再結晶焼結、反応焼結、常圧焼結に分類されます。その中で、反応焼結炭化ケイ素が最大の市場シェアを占めています。反応焼結炭化ケイ素は湿式成形に適しており、複雑な形状の部品の製造が可能ですが、耐高温性、強度、耐摩耗性は比較的劣ります。これらの製品の生産には高い技術的障壁があり、炭化ケイ素業界で最も収益性の高い分野です。炭化ケイ素には融点がなく、溶融することなく固体と気体の間を直接遷移します。

1. 原材料の供給元:

炭化ケイ素の主な供給源は人工合成です。中国では、炭化ケイ素合成の原料は主に石英砂と石油コークスであり、生産能力は寧夏、甘粛、新疆などの西北地域に集中しています。炭化ケイ素の天然資源は限られているため、その大部分は合成で生産されています。製錬工程では多大なエネルギーを消費し、環境汚染を引き起こします。製錬企業は一般的に大規模であり、業界への参入障壁は高くなっています。石英砂は通常、現地で調達され、石油コークスは化学企業から供給されています。

2. セラミック加工技術:

炭化ケイ素セラミックの製造プロセスは、再結晶焼結、反応焼結、常圧焼結に分けられます。反応焼結炭化ケイ素は市場シェアが最も大きく、湿式成形に適しています。密度3.05 g/cm³未満の複雑な形状の部品を製造できますが、耐熱性、強度、耐摩耗性は比較的低いです。常圧焼結では、通常0.5~0.6ミクロン程度の非常に微細な粉末粒子が必要です。再結晶焼結では、小さな炭化ケイ素粒子を加熱してガス化し、その後、より大きな粒子が結合します。実際の用途では、これら3つの焼結技術はしばしば重複して使用されます。

3. 炭化ケイ素

炭化ケイ素には融点がなく、物理的状態は固体と気体であり、溶融相は存在しません。硬度が高いため、粉砕後の粉砕は困難です。大きな炭化ケイ素の塊を粉砕すると、砂と呼ばれる物質が生成されます。下流の微粉末メーカーは通常、上流の生産者からこの砂を購入し、粉砕して、需要に応じて製品を販売します。 分類これらのマイクロパウダー製品は、下流メーカーに販売されます。元の炭化ケイ素ブロックの純度は、マイクロパウダーの品質に大きな影響を与えます。後工程では、遊離炭素、未反応シリカ、鉄などの不純物を除去するために、ブロックを酸処理する必要があります。

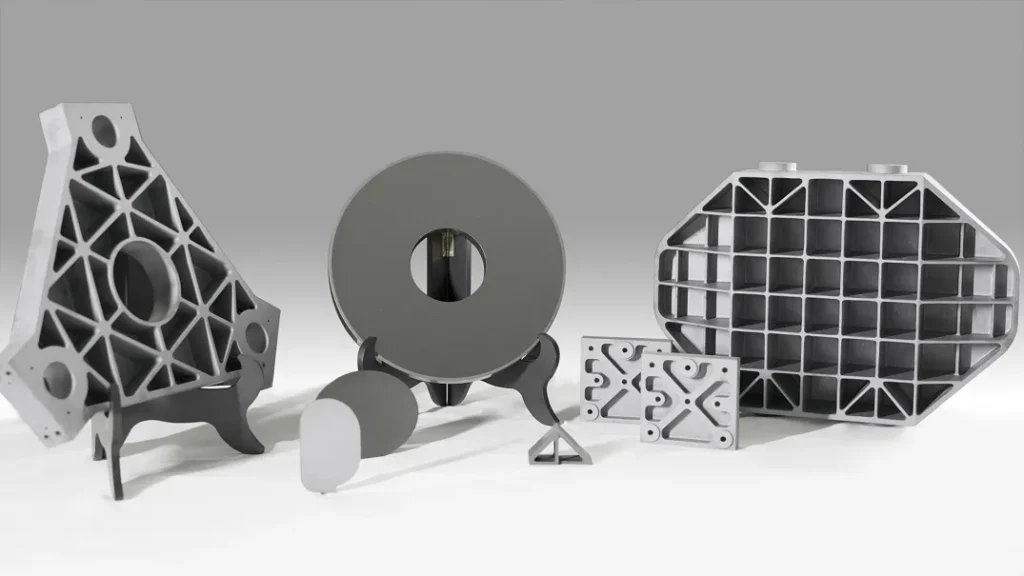

4. 完成品

製品製造における技術的障壁は高く、特にグレーディングと焼結工程において顕著です。最終製品はシリコンカーバイド業界で最も収益性の高い分野です。耐熱窯用家具、メカニカルシール、その他の高温部品などの用途に広く使用されています。再結晶焼結製品は多孔質で機械的強度が低いため、主に窯用家具など、高い強度を必要としない耐熱材料に使用されています。防弾シリコンカーバイドは急速に発展しており、ロシア・ウクライナ戦争の影響を受けた欧州諸国からの需要が高まっています。無加圧焼結シリコンカーバイドチューブは熱交換用途に使用され、従来の熱交換材料に徐々に取って代わりつつあります。

反応焼結法は、炭化ケイ素と炭素を用いて多孔質のプリフォームを形成し、その後、高温で元素シリコンを浸透させるプロセスです。シリコンは炭素と反応して追加の炭化ケイ素を形成し、残りの細孔は未反応のシリコンで満たされます。最終製品は、元の炭化ケイ素、新たに形成された炭化ケイ素、そして約10%の元素シリコンからなる複合材料です。反応焼結炭化ケイ素は最大の市場シェアを占め、湿式成形に適しており、複雑な形状の部品を製造でき、密度は3.05 g/cm³未満です。しかし、耐高温性、機械的強度、耐摩耗性は比較的低いです。

反応焼結法では原料が粗く、反応温度が低いため、生産コストが低くなります。再結晶焼結法では多孔質材料が得られるのに対し、反応焼結法では気孔率が最小限で緻密な材料が得られます。下流工程の微粉末加工は技術的なハードルが低く、付加価値の低い分野です。製錬企業の中で、平梅は高い市場シェアを誇り、原石から微粉末、セラミックに至るまで、バリューチェーン全体を網羅しています。現在、炭化ケイ素の生産能力は市場需要を満たすのに十分であり、原料供給も比較的安定しています。

炭化ケイ素セラミックスの市場セグメンテーションとアプリケーション展望

防弾炭化ケイ素の市場需要は急速に拡大しています。新エネルギー電池焼結炉用ローラーの市場規模は大きく、熱交換チューブの需要も急成長を遂げています。

炭化ケイ素セラミック市場は、反応焼結、常圧焼結、ホットプレス焼結、再結晶焼結の 4 つのセグメントに分かれています。

反応焼結 生産コストが低いため最大の市場シェアを誇り、主に従来の耐火用途やリチウム電池製造のローラーに使用されています。

常圧焼結 コストは高くなりますが、性能が優れており、主に機械シールリングや熱交換器に使用されます。

ホットプレス焼結 全体的なパフォーマンスは最も優れていますが、コストが高く、主に航空宇宙などの専門分野に適用されます。

再結晶焼結 比較的性能の悪い多孔質材料を生産し、主に窯設備、発熱体、自動車排気ガス処理、点火装置、ノズル、包装基材に使用されます。

1. 反応焼結

反応焼結法は、炭化ケイ素セラミックス市場において最大のシェアを占めています。主に従来の耐火材料やリチウム電池焼結用ローラーに使用されています。原料は粗く、比較的低温で処理されるため、生産コストが低く抑えられます。典型的な製品価格は40~50元/kg程度です。しかし、反応焼結材料の性能は中程度で、耐熱性と機械抵抗は限られています。それでも、この方法は幅広い用途に適しています。

2. 常圧焼結

常圧焼結は、シリコンカーバイドセラミックス市場におけるもう一つの重要な分野であり、主にメカニカルシールリングや熱交換用途に使用されています。反応焼結に比べてコストは高くなりますが、耐摩耗性、耐熱性、機械的強度に優れています。この焼結では、通常0.5~0.6ミクロンという極めて微細な粉末が必要です。焼結体は焼結中に変形しやすいため、最終製品の密度は98~99%となります。常圧焼結シリコンカーバイドは、メカニカルシールリングの主流材料であり、ベアリングスリーブや防弾用途にも広く使用されています。

3. ホットプレス焼結

ホットプレス焼結法は、最高性能の炭化ケイ素セラミックスを生産し、主に航空宇宙などのハイエンド用途に使用されています。コストは高いものの、優れた硬度、耐摩耗性、耐熱性を備えています。原料の粒子径は通常3.5ミクロン程度で、加熱とプレスを同時に行うことで緻密化され、99%を超える密度を実現します。しかし、成形性が低く、通常は平板の製造に限られています。高コストと成形能力の限界により、市場規模は比較的小さいです。

4.再結晶焼結

再結晶焼結法では、主に性能の低い多孔質材料が生成され、窯炉設備、発熱体、自動車排ガス処理材、点火装置、ノズル、包装基板などに広く使用されています。このプロセスでは、添加剤の使用量が少なく、高純度を実現できます。出発原料の粒子径が大きいほど耐熱性が向上します。嫌気条件下では、再結晶製品は2000℃を超える温度に耐えることができます。反応焼結材料は酸素雰囲気下で1400℃まで、無加圧焼結材料は1600℃まで耐えることができます。耐火材料にとって、耐熱衝撃性は非常に重要ですが、多孔質材料はこの点において優れた性能を発揮する傾向があります。

5. 炭化ケイ素セラミックス

炭化ケイ素セラミックスは、エンジニアリングセラミックスと機能性セラミックスに分類されます。エンジニアリングセラミックスは機械的性能を優先するのに対し、再結晶炭化ケイ素は機能性セラミックス用途向けに開発が進んでいます。例えば、多孔質炭化ケイ素は、チップ製造におけるセラミック吸盤に広く使用されています。

6. 防弾シリコンカーバイド

防弾シリコンカーバイドの需要は、主にロシア・ウクライナ戦争の影響を受けた欧州諸国を牽引役として急速に伸びています。単一の生産施設では通常、1日あたり1~2トンの生産能力に達します。新エネルギー電池製造用の焼結炉で使用されるローラーの市場規模は、同様の生産能力で10億人民元と推定されています。ローラーはこれらの生産ラインの構造部品として使用されています。

7. シリコンカーバイドチューブ

炭化ケイ素セラミックスの熱交換チューブ市場は急速に拡大していますが、全体の数量は依然として小さいままです。炭化ケイ素チューブは、優れた耐腐食性と耐摩耗性により、従来のステンレス鋼チューブやグラファイトチューブに取って代わりつつあります。歴史的に、炭化ケイ素セラミックスの主な市場には、窯炉用具、メカニカルシール、ベアリング、その他の機械部品が含まれていました。過去2年間の市場成長の約50%は、ロシア・ウクライナ紛争などの地政学的要因によるものであり、30~40%は新エネルギー用途によるものです。

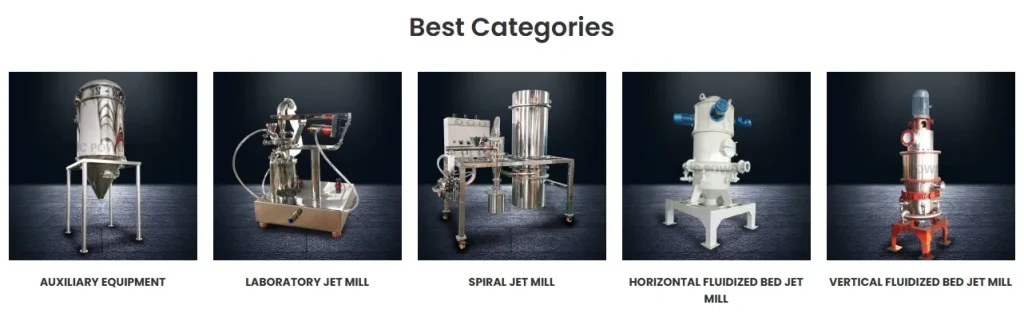

エピックパウダー

で エピックパウダー 機械、私たちは専門です ジェットミル シリコンカーバイドなどの高性能材料の製造を支える技術。信頼性の高い設備と専門知識を活かし、お客様がミクロン単位の精度で一貫した品質と効率を実現できるよう尽力しています。