人造黒鉛負極の製造において、粉砕は最も初期かつ最も重要な工程の一つです。最終的な粒子のサイズ分布、形状、均一性を決定する上で重要な役割を果たし、これらは電池性能に直接影響する要因です。適切に設計された粉砕プロセスは、高いタップ密度、均一な形態、そして効率的な下流工程を実現します。

研削装置の種類と用途

原材料の特性と生産ラインの特定の要件に基づいて、さまざまな粉砕技術が使用されます。

粉砕工程フロー

粉砕工程は通常、ハンマークラッシャーによる粗粉砕から始まり、続いて材料に応じてローラーミルまたは機械式ミルによる超微粉砕が行われます。粉砕された材料は、その後、所望の最終特性を得るために成形および分級されます。

(1)ローラーミルプロセスフロー

供給→ハンマークラッシャー(粗粉砕)→ローラーミル(粉砕)→球状化→ 分類

(2)機械式ミルのプロセスフロー

投入→ハンマークラッシャー(粗粉砕)→ロータリーキルン(乾燥)→機械式ミル(粉砕)→球状化→分級

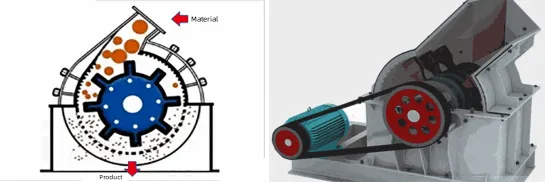

ハンマークラッシャー(粗粉砕)

ハンマークラッシャーは、大きな原料ブロックを通常10mm程度の小さな破片に砕くように設計されています。これにより、乾燥および微粉砕段階での取り扱いが容易になり、全体的なプロセス効率が向上します。

破砕工程は、高速回転するハンマーが材料を叩くことで行われます。材料が叩かれると、他の粒子や内部のライナーとも衝突し、複数の衝突点が形成されます。必要な大きさの粒子はスクリーンバーから排出され、より大きな粒子は再循環されてさらに破砕されます。

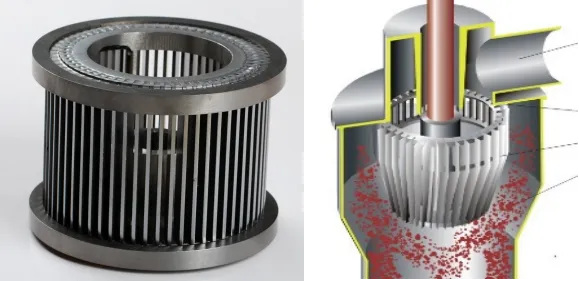

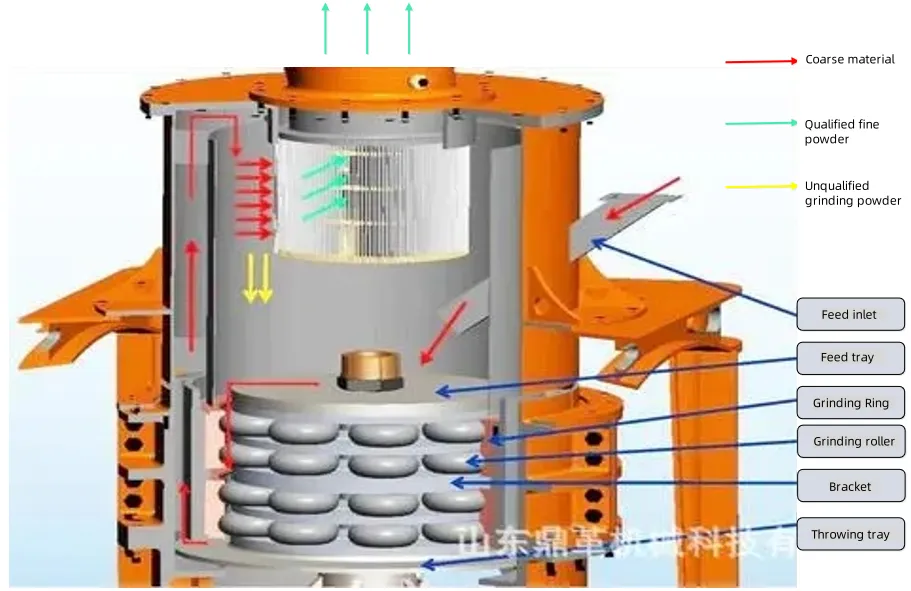

ローラーミル(微粉砕)

ローラーミルは、焼成コークスなどの硬い材料をミクロンサイズの粉末に粉砕するのに一般的に使用されます。これらのミルは、高圧粉砕と内部分級を1つのユニットに統合しています。

メインシャフトは研削ホイールを回転・公転させ、強力な遠心力を発生させます。この遠心力により、材料は研削リングに押し付けられ、強力な圧力によって粉砕されます。細かく粉砕された材料は気流によって分級ゾーンへと持ち上げられ、そこで許容粒子は集塵システムへと送られます。粗大粒子は再び粉砕エリアへと落下し、さらに粉砕されます。

機械式粉砕機(微粉砕)

機械式ミルは、生コークスやその他の中硬度の材料に最適です。これらのミルは、高速回転するローターと固定されたステーターを用いて、強力なせん断力と高速衝撃を発生させます。材料が狭い隙間を通過する際に、繰り返し衝撃を受け、破砕されます。

粉砕室内では乱流場が発生し、粒子は変動圧力と繰り返し衝突にさらされます。これらの衝突エネルギーが材料の破壊閾値を超えると、粒子は効率的に微粉末へと粉砕されます。

スフェロナイザー(成形)

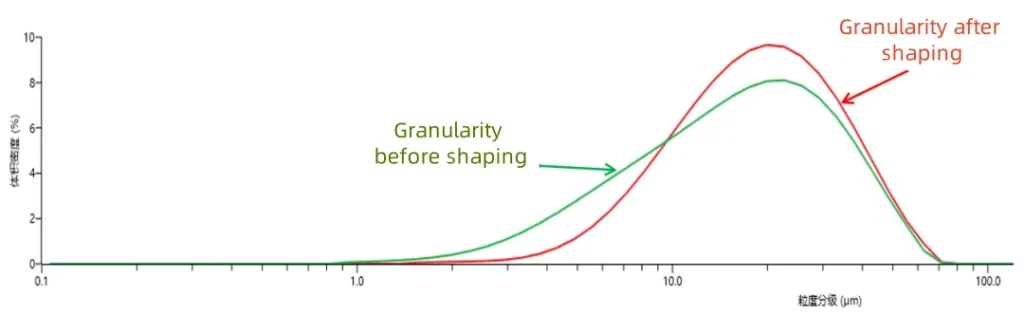

粉砕後、粉末は粒子の真円度を向上させるための成形工程を経ます。この工程の目的は、鋭い角を滑らかにし、より球形に近い形状にすることです。この工程により、負極材料のタップ密度と充填効率が向上し、最終的な電池セルの導電性と機械的安定性が向上します。

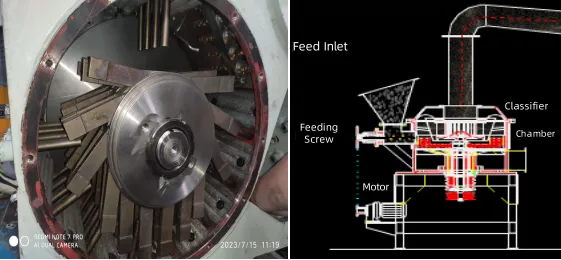

分類機(空気分類)

最終段階では、粉砕・成形された粉末は分級され、正確な粒度分布が確保されます。微粉末は気流によって上方に運ばれ、分級室に入ります。そこで、上向きの流れと回転する円盤によって発生する遠心力という2つの反対の力に遭遇します。 分類器 車輪。

重い粗粒子はチャンバー壁に向かって外側に投げ出され、粉砕部に戻されます。遠心力に打ち勝てるほど軽い微粒子は分級機の隙間を通過し、下流で回収されます。

この慎重な分類により、目標サイズ範囲内の粒子だけが製造プロセスに進み、一貫した品質とパフォーマンスが保証されます。