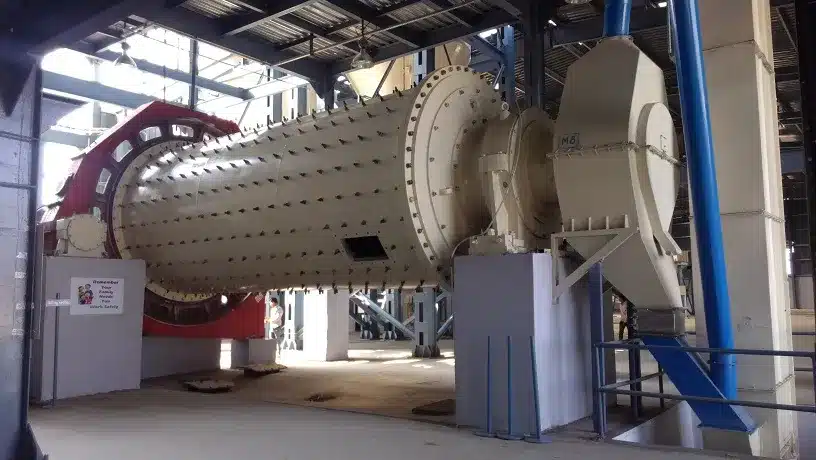

研削装置の分野では、 ボールミル 広く使用されている機械です。動作方法に基づいて、主に連続式とバッチ式の2種類に分類されます。これら2つのタイプは、粉砕工程、特に供給段階と排出段階において明確な違いを示します。これらの違いは、最終製品の粒度均一性に直接影響し、その後の工業生産プロセスにおいて重要な役割を果たします。

1. 連続ボールミル:優れた粒子均一性を実現する自動制御

連続式ボールミルの最大の特徴は、投入から排出まで材料処理が途切れないことです。投入時には、材料が途切れることなく連続的にミルに投入されます。排出側では、設定された粉砕時間後に材料を排出するのではなく、材料が所定の粒度に達したかどうかに基づいて排出量を決定します。材料が規定の粒度基準を満たした場合にのみ、ミルから排出されます。材料が規定の粒度基準を満たしていない場合は、基準を満たすまでミル内で粉砕が続けられます。

このサイズに基づいた排出方法により、連続ボールミルの排出端における粒子径は極めて均一になります。排出された材料はバッチごとに厳密なふるい分けを受け、適切なサイズの粒子のみが排出されるため、不適格な材料の混入を防ぎます。実際の生産において、この均一な排出サイズは多くの利点をもたらします。例えば、後続の処理工程で追加のふるい分けや粉砕が不要になり、生産時間とコストの両方を節約できます。また、粒子径が一定であることで、下流の製品の品質が安定し、大きな粒子径の違いによる性能のばらつきを防ぎます。

2. バッチ式ボールミル:時間に基づいて排出されるボールのサイズは必然的に変化する

連続式ボールミルとは異なり、バッチ式ボールミルは間欠運転を行います。投入時には一定量の材料が一度に投入され、投入後投入口が閉じて粉砕が開始されます。粉砕プロセス中は、新たな材料の追加や排出は行われません。設定された粉砕時間が経過すると、ミル内での実際の粉砕進行状況に関係なく、すべての材料が同時に排出されます。

この運用方法は、バッチ式ボールミルからの排出粒子サイズに大きなばらつきをもたらします。粉砕プロセス中、ミル内部の材料分布と粉砕強度に不均一性が生じます。粉砕媒体に近い材料はより細かく粉砕される一方で、粉砕媒体から遠い材料や他の粒子に遮蔽された材料は十分に粉砕されず、粗い粒子となる可能性があります。設定時間が終了すると、これらの様々なサイズの材料は一緒に排出され、最終製品には適切な微粒子と不適切な粗粒子の両方が含まれます。高い粒子サイズの均一性が求められる多くの製造シナリオでは、これらの材料を使用すると、排出後に粗粒子を分離して再粉砕するための追加のふるい分け工程が必要になり、製造の複雑さとコストが間違いなく増加します。

3. 生産効率:連続処理と断続処理

連続式ボールミルとバッチ式ボールミルでは、排出サイズの均一性の違いに加え、生産効率も異なります。連続式ボールミルは、原料の供給と排出を中断することなく連続的に行うことができるため、単位時間あたりの生産量が高く、大規模な連続生産に適しています。一方、バッチ式ボールミルは、原料の供給、粉砕、排出を頻繁に繰り返す必要があり、サイクル間には必然的にインターバルが生じるため、時間当たりのスループットは低くなります。そのため、連続運転が必須ではない小規模生産に適しています。

4. 選択ガイド:生産要件に合わせた設備の選定

選択する場合 ボールミル 実際の設備においては、生産要件に基づいて決定を下すべきです。高い粒子径均一性と連続運転が求められる大規模生産においては、連続式ボールミルが優れています。生産の連続性がそれほど重要でない小規模生産や、長時間の粉砕が必要な材料を処理する場合には、バッチ式ボールミルの方が適している可能性があります。材料特性(硬度、水分含有量など)も、粉砕効率と排出物の品質に影響を与えるため、考慮する必要があります。

結論

まとめると、連続式ボールミルとバッチ式ボールミルの供給・排出方法の違いは、排出粒子径の均一性と生産効率に明確な違いをもたらします。これらの違いを理解することで、企業はそれぞれの生産ニーズに基づいて適切なボールミル設備を選定し、最終的には生産効率の向上、製品品質の確保、そして運用コストの削減を実現できます。

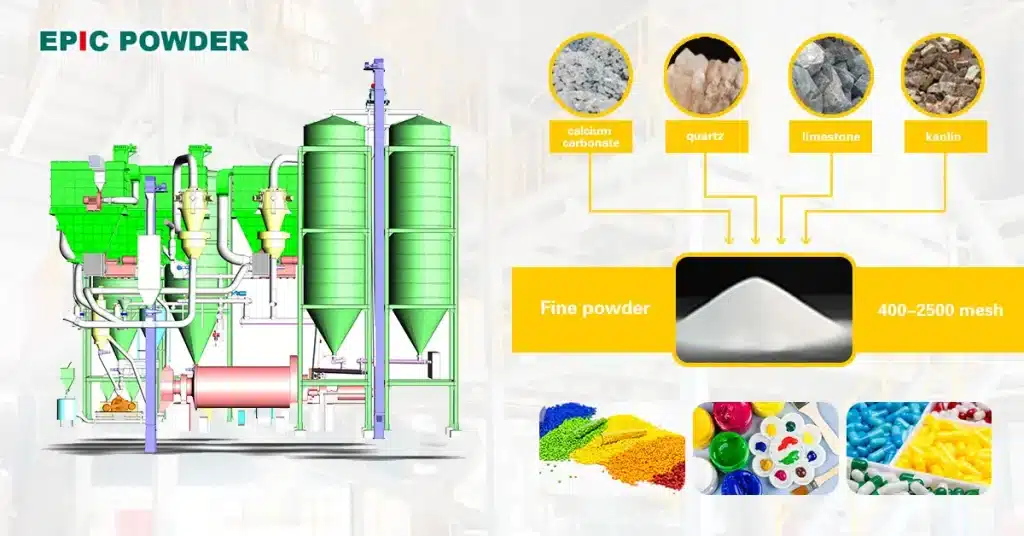

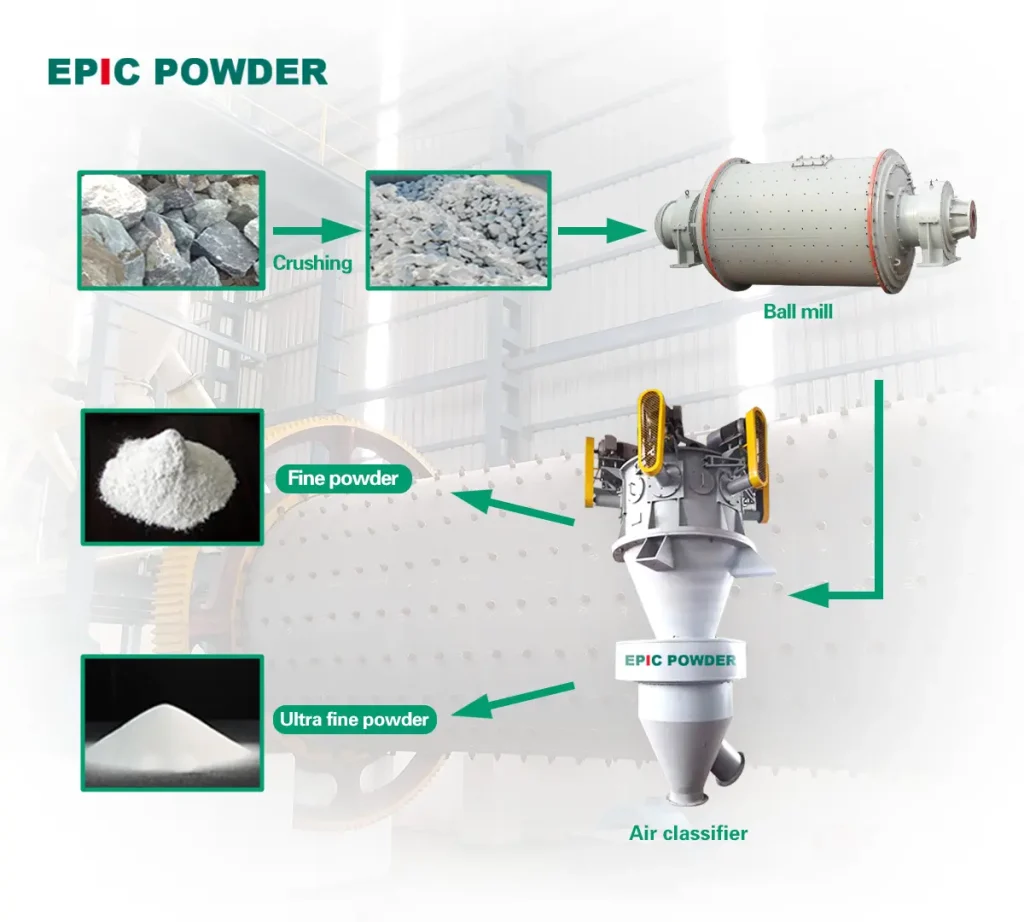

エピックパウダー

エピックパウダーマシナリーの革新的なミル設計は、従来のセメントおよび冶金設備とは一線を画し、ドイツの超微粉フィラーグレードの鉱物処理基準を満たしています。優れた性能を実現するために、複数の側面を最適化しました。アスペクト比は過剰な粉砕を防ぎながら最適な結果を確保します。ジョープレートの開口部設計は、より小さな粉砕媒体で粉砕性を高めます。また、スラブ型排出システムは、残留粉砕のないスムーズな材料の流れを保証します。このミルはシリンダー冷却を必要とせず、当社の 分類器負圧輸送による無塵密閉系を形成します。

特殊な用途向けに、Epic Powderのボールミルは、アルミナセラミック、石英、SILEX、またはその他のカスタム材料でライニングを施すことで、硬質鉱物の加工時に鉄汚染を排除できます。合理的な粉砕媒体の配分、高い充填率、最適化された駆動システムにより、卓越した粉砕性能を維持しながらエネルギー効率を最大限に高めます。さらに、超微粉製造用の粉砕助剤もサポートしており、プロセス全体の効率向上を実現します。ライニング設計から媒体選定まで、すべてのコンポーネントはドイツのエンジニアリング基準に準拠しており、摩耗を最小限に抑え、破損を低減し、信頼性と高収率を実現します。お客様に合わせたソリューションについては、今すぐお問い合わせください。