1. 改質プロセスは重質炭酸カルシウム (GCC) メーカーにどのような利点をもたらしますか?

まず第一に、炭酸カルシウムによる表面コーティング改質はGCC粉末の性能を向上させます。ステアリン酸で改質すると、GCC粒子の凝集が低減し、マトリックス内での分散性が向上します。さらに、改質プロセスにより粒子間の隙間が減少するため、吸油量が大幅に低下します。これにより、必要な有機ポリマーまたは樹脂の量が削減され、コスト削減につながります。

最も重要なのは、改質プロセスによってGCC製品の付加価値が大幅に向上することです。通常のGCC粉末の市場価格は1トンあたり200~600元ですが、深刻な過剰生産能力により競争は熾烈です。一方、コーティングおよび改質されたGCC粉末は通常1トンあたり800~1,200元で販売されており、高品質の改質粉末になると1トンあたり1,800~2,200元に達することもあります。

したがって、修正プロセスは、GCC メーカーが競争の激しい「レッド オーシャン」市場から抜け出し、より収益性の高い「ブルー オーシャン」の機会を活用するのに役立つ強力なツールです。

2. 重質炭酸カルシウム (GCC) の主な改質プロセスは何ですか?

1) 高速ミキサーの改造

数十年にわたる開発と反復を経て、高速ミキサーの改造は最も成熟し安定した改造プロセスの 1 つになりました。

このプロセスでは、まずGCC粉末を乾燥させて水分含有量を1%以下に下げます。同時に、 ステアリン酸 液状になるまで加熱します。高速ミキサーの高速回転ブレードが乱流を発生させ、GCC粉末を効果的に分散させ、ステアリン酸との完全な混合を実現することで、表面コーティングを完了します。この方法は操作が簡単で、設備コストも低く、安定した高品質の改質GCC粉末を生産できます。

最先端の高速ミキサープロセスでは、ステアリン酸の添加量を2%以下とすることで、95%以上の改質率を達成できます。ステアリン酸の価格は1トンあたり約11,000元であるため、大規模生産において添加量をわずか1%削減するだけで、1日あたり数千元のコスト削減につながります。ただし、高速ミキサーの改質能力には限界があるため、実験室やパイロット生産における小ロットの改質に適しています。

2) ピンミルの改造

ピンミルの改造は現在最も効果的なプロセスであり、99% ほどの高い改造率を達成しています。

高速ミキサー法と同様に、GCC粉末を乾燥させ、ステアリン酸を加熱して液化させます。この工程では、2つのピンディスクが高速で反対方向に回転し、GCC粉末を分散させながら、チャンバー内でステアリン酸コーティングを確実に行います。

この方法は非常に複雑で、パラメータ調整に数週間かかることも少なくありません。大規模かつ連続的なGCC改質に最適です。ステアリン酸の添加量は1%未満であるため、単位あたりの改質コストをさらに低減できます。しかし、ピンミルは高価で、操作には熟練した人員が必要です。 メンテナンス、強力な技術力を持つ大規模企業にのみ適しています。

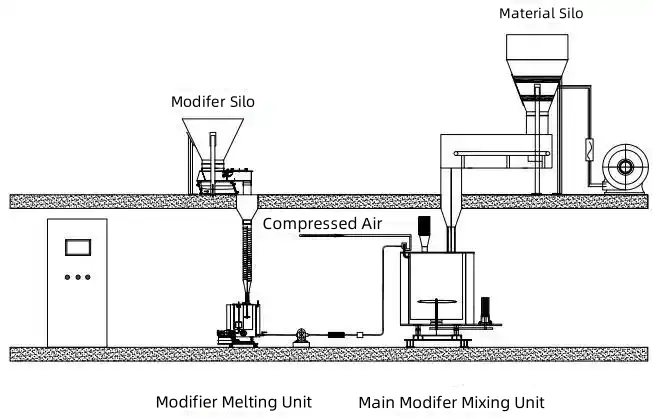

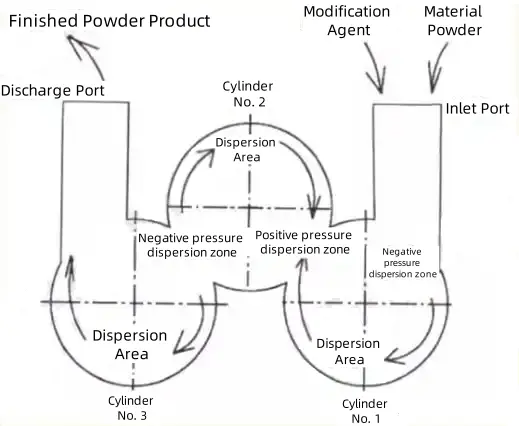

3) 3ローター改造機

中国では、3ローター改質プロセスが広く利用されています。この機械は、「品」字型に配置された3つのローターで構成され、活性化室を形成します。連続運転が可能で、単独で使用することも、粉砕装置に接続して使用することもできます。

このプロセスでは、3つのローターが高速回転し、チャンバー内を120~140℃の温度に保ちます。これによりチャンバー内に乱流が生じ、GCC粉末がステアリン酸で効果的に分散・コーティングされます。改質プロセス全体はチャンバー内で行われます。

この工程における改質率は95%を超え、ステアリン酸の添加量は約4%です。3ローター改質機のコストはピンミルよりも安価ですが、高速ミキサーよりも高くなります。専門的なメンテナンスが必要ですが、ピンミルよりも複雑さが少ないため、中規模メーカーに人気があります。

3. 変更結果をどのように評価するか?

GCC 粉末の改質を評価するための一般的な直感的な方法は次のとおりです。

1) 原則

この方法は、改質炭酸カルシウムの疎水性特性に基づいて表面コーティングの程度を評価する。

2) 試験装置

100 mLメスシリンダー(ストッパー付き)

3)分析手順

- 100 mLメスシリンダーに20 mLの蒸留水を注ぎます。

- サンプル5g(±0.01g)を正確に量り、シリンダーに入れます。

- 80 mL のマークまで水を加え、シリンダーを密閉し、上下に 30 秒間振ります (1 分間に 240 回振ります)。

- 混合物を 30 分間放置し、データを記録します。

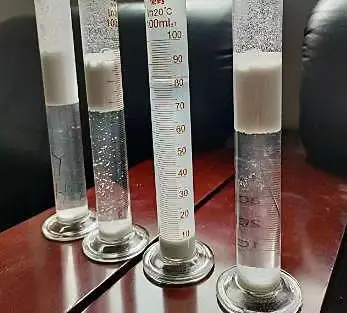

4) テストプロセスイメージ

沈殿後、サンプルの画像を通じて活性化の程度を視覚的に評価できます。