粉体処理業界において、ジェット粉砕機は粒度分布の狭い超微粉の製造に不可欠です。しかし、計画外のダウンタイムは生産の中断、コストの増加、納期への影響につながる可能性があります。そのため、 ジェットミル メンテナンス は重要です。

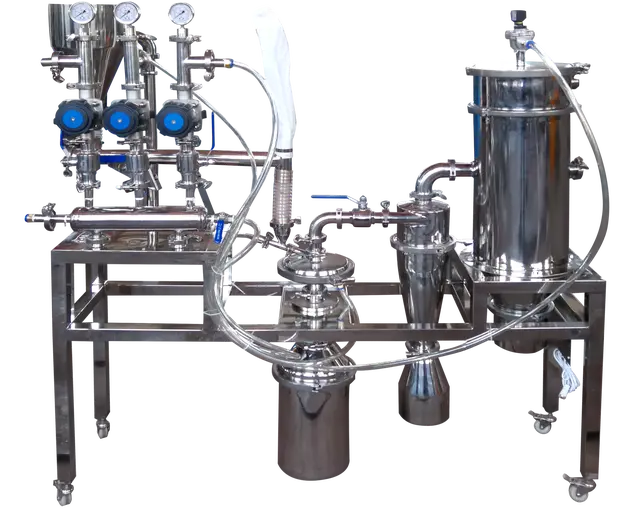

EPIC Powder Machineryは、効率性と長寿命性を重視して設計された高性能ジェットミルを専門としています。当社の専門知識に基づき、ダウンタイムを最小限に抑え、生産性を最大化するための3つの重要なジェットミルメンテナンスのヒントをご紹介します。

1. 摩耗部品の定期点検

ノズル、ライナー、 分類器 ローターは高速粒子の衝突による容赦ない侵食にさらされています。摩耗を無視すると、粒子径分布の変動、エネルギー消費量の増大、そして壊滅的な故障につながります。

EPIC のソリューションは、予測交換サイクルを採用することです。

稼働時間と材料の摩耗性(例:アルミナ粉末とAPI粉末)を追跡します。ノズルは300~500時間ごとに、ライナーは1,000時間ごとに交換します。耐摩耗性材料のアップグレードも解決策の一つです。

EPIC のジェットミルはノズルとセラミックライニングチャンバーを備えており、研磨用途での寿命が 3 倍長くなります。

2. 空気の流れと圧力の設定を最適化する

ここに隠れた原因があります。90% の「パフォーマンスの問題」の原因は、空気の漏れ、湿気、または圧力の低下にあります。

Epicは、コンプレッサーフィルターの油分や水分を毎日点検し、超音波リークディテクターで配管接合部を点検し、EPICのSmartDashboard HMIを使用して圧力安定性とエアフローの純度を監視することを推奨しています。これにより、エネルギーコストを15~20%削減できます。

3. 材料バッチ間の適切な洗浄

残留粉末の蓄積は次のような問題を引き起こす可能性があります: 交差汚染 (医薬品では重大) 食べ物、高純度金属など)。ノズルや分級機の詰まりによる粉砕効率の低下。研磨剤の残留による摩耗の増加。

EPICの自動洗浄戦略:EPICの自動パージシステムを統合し、5分ごとの切り替えを実現します。検証:残留物制限値(例:<0.1%キャリーオーバー)を文書化し、コンプライアンスを確保します。

結論: プロアクティブメンテナンスでダウンタイムを最小限に抑える

定期的な摩耗検査、気流の最適化、適切な清掃という 3 つの戦略を実施することで、予期しないダウンタイムを大幅に削減し、ジェットミリングマシンの寿命を延ばすことができます。

で EPIC粉体機械は、お客様の粉体処理業務を円滑に進めるために、高品質のジェットミルとジェットミルのメンテナンスに関する専門的な技術サポートを提供しています。お客様の粉砕ニーズに応えるソリューションの詳細については、今すぐお問い合わせください。

当社のウェブサイトをご覧ください: www.epic-powder.com

メールアドレス: info@epic-powder.com