Les charges réduisent non seulement les coûts de production et augmentent les marges bénéficiaires, mais améliorent également des propriétés telles que la résistance aux hautes températures, la résistance à la corrosion, la dureté de surface, la solidité, la résistance à l'usure, l'ignifugation et, dans une certaine mesure, l'isolation. Pour les plastiques, des charges couramment utilisées sont la fibre de verre, le carbonate de calcium, les microsphères de verre, les minéraux silicatés et le dioxyde de titane.

Fibre de verre

La fibre de verre est une charge couramment utilisée dans les plastiques techniques. Son principal composant est le dioxyde de silicium, ainsi que d'autres oxydes métalliques dérivés. Le procédé de production international le plus répandu est l'étirage au four à cuve. Selon la teneur en alcalis du verre, on peut le classer en fibres de verre sans alcali, moyennement alcalines et fortement alcalines. Les plastiques techniques utilisent principalement des fibres de verre coupées sans alcali et des fibres de verre longues non torsadées. Après l'ajout de fibres de verre, les plastiques techniques subissent les modifications suivantes :

Avantages :

Rigidité et dureté améliorées : L’ajout de fibres de verre améliore la résistance et la rigidité des plastiques.

Amélioration de la résistance à la chaleur et de la température de déflexion thermique : par exemple, l'ajout de fibres de verre au nylon augmente sa température de déflexion thermique d'au moins 30 °C. En général, le nylon renforcé de fibres de verre peut résister à des températures supérieures à 220 °C.

Autres avantages : stabilité dimensionnelle améliorée et retrait réduit, déformation par gauchissement réduite, fluage réduit, absorption d’humidité réduite.

Inconvénients :

L'augmentation du module d'élasticité du produit peut réduire sa ténacité. Elle altère l'ignifugation en raison de l'effet de mèche, interférant avec le système ignifuge et réduisant son efficacité. Les fibres de verre exposées peuvent également diminuer la brillance de surface des produits en plastique.

La longueur des fibres de verre affecte directement la fragilité du matériau. Des fibres courtes mal traitées peuvent réduire la résistance aux chocs, tandis que des fibres longues bien traitées peuvent l'améliorer. Le choix d'une longueur de fibre appropriée est crucial pour minimiser la fragilité.

La teneur en fibres du produit est également essentielle. Les normes industrielles utilisent généralement des pourcentages entiers tels que 15%, 25%, 30% ou 50%, selon l'application du produit.

L'obtention de propriétés mécaniques et d'effets de surface optimaux nécessite une prise en compte minutieuse du diamètre des fibres, de leur longueur, du traitement de surface lors de la modification et de la teneur en fibres.

Carbonate de calcium

Les produits à base de carbonate de calcium se divisent en carbonate de calcium lourd et carbonate de calcium léger. Le carbonate de calcium lourd, abrégé en GCC, est produit par broyage mécanique de calcite naturelle, de calcaire, de craie, de coquillages, etc. Il est qualifié de « lourd » car son volume de sédimentation est inférieur à celui du carbonate de calcium léger. Actuellement, la production industrielle de GCC fait appel à deux procédés : la voie sèche et la voie humide. La voie sèche permet d'obtenir des produits plus rentables et plus largement utilisables que la voie humide.

Le carbonate de calcium léger, abrégé PCC ou carbonate de calcium précipité, est produit par calcination de matières premières comme le calcaire pour produire de la chaux (principalement de l'oxyde de calcium et du dioxyde de carbone). La chaux est ensuite hydratée pour former du lait de chaux (principalement de l'hydroxyde de calcium), qui est ensuite gazéifié au dioxyde de carbone pour précipiter le carbonate de calcium. Enfin, il est déshydraté, séché et pulvérisé. Il peut également être produit par une double réaction de décomposition du carbonate de sodium et du chlorure de calcium pour former un précipité de carbonate de calcium, suivie d'une déshydratation, d'un séchage et d'une pulvérisation.

Le carbonate de calcium est l'une des premières charges inorganiques utilisées pour renforcer et durcir le PP. Le carbonate de calcium micronique a longtemps dominé les applications. Des études montrent que l'ajout de carbonate de calcium augmente la résistance aux chocs du PP, mais réduit la résistance à la traction. Le carbonate de calcium léger peut améliorer à la fois la résistance aux chocs et la limite d'élasticité, le PCC traité à l'acide stéarique donnant de meilleurs résultats. Le carbonate de calcium traité à l'agent de couplage titanique améliore significativement la résistance aux chocs du PP.

Avec l'avènement du carbonate de calcium nanométrique, il a été découvert que le nano-CaCO₃ pouvait simultanément renforcer et durcir le PP, avec de meilleurs effets de durcissement que le carbonate de calcium micrométrique. Les recherches indiquent que la morphologie du nano-CaCO₃ influence grandement les propriétés mécaniques des composites. Le nano-CaCO₃ cubique améliore la résistance aux chocs, tandis que le nano-CaCO₃ fibreux améliore les propriétés de traction. Le nano-CaCO₃ affine également les sphérolites du PP et favorise la formation de cristaux β.

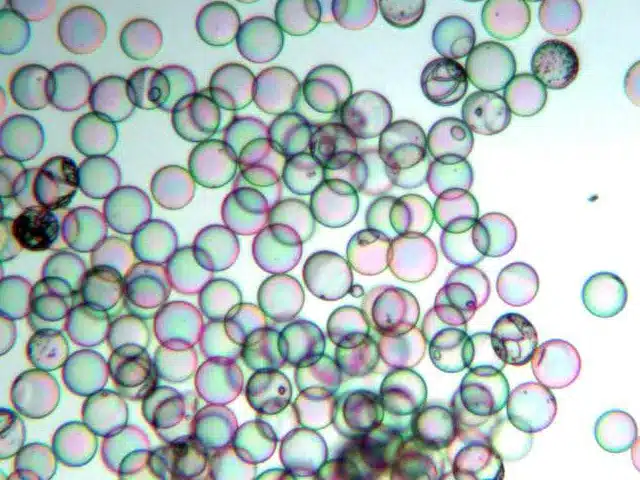

Microsphères de verre

Les microsphères de verre sont un nouveau type de matériau silicate, comprenant des formes pleines et creuses. Généralement, les billes de verre dont la granulométrie est comprise entre 0,5 et 5 mm sont appelées billes fines, tandis que celles dont la granulométrie est inférieure à 0,4 mm sont appelées microbilles. Les microbilles proviennent de diverses sources, comme les microsphères de verre issues de cendres volantes, des particules sphériques légères extraites de cendres volantes. Leur principal composant est le dioxyde de silicium, ainsi que divers oxydes métalliques. Les microsphères de verre issues de cendres volantes offrent des avantages tels qu'une résistance aux hautes températures et une faible conductivité thermique. Utilisées comme charges dans les plastiques, elles améliorent la résistance à l'usure, la résistance à la compression et l'ignifugation. Leur forme sphérique unique améliore la fluidité du traitement, tandis que leur surface lisse rehausse la brillance du produit et réduit l'adhérence des salissures.

Les microsphères de verre sont largement utilisées pour renforcer et durcir le PP. Des études montrent qu'avec l'augmentation de la teneur en microsphères de verre, le module de traction, la résistance à la flexion et le module des composites PP/microsphères de verre extrudés monovis et bivis augmentent linéairement, tandis que la limite d'élasticité diminue légèrement. La déformation à la rupture s'améliore à faible teneur, mais diminue rapidement à des teneurs plus élevées. La résistance aux chocs des matériaux extrudés monovis et bivis s'améliore et augmente avec la teneur en microsphères de verre, dans une certaine plage. La résistance aux chocs des matériaux extrudés monovis est légèrement supérieure à celle des matériaux extrudés bivis. La granulométrie des microsphères de verre influence significativement la ténacité des composites PP/microsphères de verre.

Minéraux silicatés

Les minéraux silicatés les plus utilisés et les plus étudiés comprennent le talc, la montmorillonite (MMT) et la wollastonite, l'attapulgite et la zéolite recevant également une attention considérable.

Le talc et le MMT sont des minéraux silicatés feuilletés. Le talc est un silicate de magnésium à structure feuilletée. Généralement, des particules plus fines offrent une meilleure dispersion, améliorant la température de déflexion thermique et le lissé de surface du matériau. Le MMT présente un espacement intercouche plus important et est souvent utilisé dans la préparation de composites PP par intercalation. Le MMT peut former une structure bien intercalée dans la matrice PP, améliorant ainsi la résistance aux chocs et la stabilité dimensionnelle.

L'attapulgite (ATP) est un silicate lamellaire. C'est un nanomatériau minéral silicate unidimensionnel naturel, dont les unités structurales de base sont des monocristaux aciculaires ou à fibres courtes. L'ATP peut être composite avec le polypropylène, tant au niveau de la charge micronique que du renforcement nanométrique, améliorant ainsi les propriétés mécaniques du matériau. Ce nouveau type de fibre d'argile courte surmonte les inconvénients des résines classiques renforcées de fibres de verre, tels que la faible fluidité, l'aspect rugueux et l'usure importante des équipements de traitement, ce qui en fait un matériau très intéressant pour le développement.

La wollastonite est un minéral silicate monocaténaire, se présentant généralement sous forme d'agrégats en feuillets, radiaux ou fibreux. Des études montrent que les plastiques chargés de wollastonite améliorent non seulement les propriétés mécaniques, mais peuvent également remplacer les fibres de verre, réduisant ainsi les coûts. Cependant, plus la teneur en charge augmente, plus la dureté du composite augmente, ce qui entraîne une usure importante des équipements de traitement.

La zéolite est un minéral silicate charpenté. Sa structure poreuse riche lui permet d'adsorber ou de charger des particules fonctionnelles, permettant ainsi la préparation de composites polypropylène hautement fonctionnels et augmentant la valeur des produits. Par conséquent, le développement de composites fonctionnels PP/zéolite présente un fort potentiel et est devenu un pôle de recherche majeur.

Dioxyde de titane

La composition chimique du dioxyde de titane est TiO₂. Selon sa forme cristalline, il peut être rutile ou anatase. Le rutile est la forme cristalline la plus stable, avec une structure dense, et offre une meilleure dureté, une meilleure résistance aux intempéries et des propriétés anti-farinage supérieures à celles de l'anatase. Il est stable face à divers produits chimiques présents dans l'atmosphère, insoluble dans l'eau et présente une bonne résistance à la chaleur. L'ajout de dioxyde de titane améliore non seulement la blancheur du produit, mais réduit également les dommages causés par les UV, améliorant ainsi la résistance au vieillissement du polypropylène. Il améliore également la rigidité, la dureté et la résistance à l'usure des produits. Cependant, sa faible compatibilité avec les matériaux cristallins comme le PP et le PA rend nécessaire une modification de la compatibilité.

Poudre épique

Marque reconnue dans le secteur, Epic Powder Machinery s'engage à privilégier l'orientation client, la qualité et l'innovation. Nous sommes votre partenaire de confiance pour une réussite durable. Choisissez Epic Powder pour des solutions de traitement de poudre efficaces, économes en énergie et respectueuses de l'environnement ! Contactez-nous pour en savoir plus sur nos produits !