Pourquoi le broyage par jet est essentiel pour le phosphate de fer à haute performance

Le phosphate de fer (FePO₄) est le précurseur essentiel des cathodes au phosphate de fer et de lithium (LiFePO₄), mais ses performances électrochimiques dépendent d'un contrôle précis de la granulométrie. Si les méthodes de synthèse comme la précipitation à l'ammoniac ou les réactions à base de sodium produisent des tailles de particules initiales variables (50 nm à 10 μm), la plupart des applications industrielles exigent une distribution serrée de 0,5 à 2 μm. C'est là que le broyage par jet en lit fluidisé avancé d'EPIC Powder comble le fossé entre synthèse et fonctionnalité.

Qu'est-ce que le phosphate de fer ?

Le phosphate de fer est un composé chimique qui combine le fer, le phosphore et l'oxygèneIl existe sous diverses formes, la plus courante étant FePO4 (phosphate ferrique ou phosphate de fer (III)) et LiFePO4 (phosphate de fer et de lithium). Il est utilisé dans diverses applications, notamment comme pesticide (en particulier pour les limaces et les escargots), un revêtement de traitement des métaux, un pigment dans les peintures et comme composant dans batteries lithium-ion.

Phosphate de fer dans les applications de batteries

Le phosphate de fer (FePO₄) est le précurseur essentiel des cathodes au phosphate de fer lithium (LiFePO₄ ou LFP), devenues incontournables dans le stockage d'énergie et les batteries de véhicules électriques grâce à leur sécurité supérieure, leur longue durée de vie et leur rentabilité par rapport aux alternatives nickel-manganèse-cobalt (NMC). Les performances de la cathode LFP finale sont intrinsèquement liées à la qualité de son précurseur FePO₄, notamment en termes de granulométrie, de pureté, de cristallinité et de morphologie. Face à la recherche de densités énergétiques plus élevées et de capacités de charge plus rapides par les fabricants de batteries, la demande de matériaux en phosphate de fer de haute précision s'est intensifiée, ce qui a nécessité l'optimisation des processus de production et des contrôles qualité rigoureux.

Trois grandes voies de traitement

La production de phosphate de fer de qualité batterie utilise principalement trois voies de traitement distinctes, chacune ayant des caractéristiques uniques :

Procédé à l'ammoniac Le procédé utilise de l'eau ammoniacale pour ajuster le pH, avec du sulfate ferreux et de l'acide phosphorique comme matières premières et du peroxyde d'hydrogène comme oxydant. Ce procédé produit des produits d'une grande pureté (≥ 99,5%) avec un rapport Fe/P stable d'environ 0,97, formant généralement des agglomérats de 50 à 500 nm. Bien que le sulfate d'ammonium, sous-produit, soit recyclable, le procédé nécessite une quantité importante d'eau de lavage (environ six fois la masse du gâteau de filtration).

Procédé au sodium Utilise de l'hydroxyde de sodium ou du carbonate de sodium comme agents précipitants, générant ainsi des sous-produits de sulfate de sodium de faible valeur. Bien que cette méthode réduise la consommation d'eau de lavage à seulement 20-301 TP3T par rapport au procédé à l'ammoniac, le produit final contient des résidus de sodium plus élevés (300-500 ppm), ce qui nuit aux performances de la batterie. Les particules sont généralement constituées de cristaux denses de 1 à 10 μm.

Procédé à l'acide phosphorique Utilise directement l'acide phosphorique excédentaire comme milieu réactionnel, offrant un fonctionnement simplifié et un minimum d'eaux usées. Cependant, il consomme de grandes quantités d'acide phosphorique, ce qui entraîne souvent un excès de phosphore et une densité de compactage plus faible (< 1,4 g/cm³), avec une distribution granulométrique relativement large (0,1-5 μm).

Tableau 1 : Comparaison des paramètres clés de trois processus

| Paramètre | Procédé à l'ammoniac | Procédé au sodium | Procédé à l'acide phosphorique |

| Pureté | ≥99,5% | ~99% | 98-99% |

| Taille des particules | 0,05-0,5 μm | 1-10 μm | 0,1 à 5 μm |

| Utilisation de l'eau | Haut | Moyen | Faible |

| Application | Batteries haut de gamme | Batteries de milieu de gamme | Applications de base |

Exigences critiques en matière de contrôle de la qualité

Le phosphate de fer de qualité batterie doit répondre à des normes de qualité strictes :

La composition chimique requiert une teneur en fer de 36,0 à 36,51 TP3T, une teneur en phosphore de 20,5 à 21,01 TP3T et un rapport molaire Fe/P compris entre 0,96 et 0,98. Les impuretés doivent rester inférieures à 50 à 400 ppm individuellement, avec une teneur en sulfate inférieure à 0,51 TP3T.

Les spécifications physiques incluent une teneur en humidité inférieure à 1% et un pH compris entre 2,5 et 4,0. L'analyse par diffraction laser doit montrer des valeurs D50 contrôlées entre 0,5 et 2 μm, tandis que la surface BET doit être comprise entre 15 et 35 m²/g.

Les caractéristiques structurelles exigent des modèles XRD correspondant aux cartes de référence standard, avec des observations SEM révélant des particules sphériques ou presque sphériques uniformes.

Le rôle essentiel de la technologie de broyage par jet

La technologie de broyage par jet d'EPIC Powder répond efficacement aux défis du contrôle de la taille des particules dans tous les processus :

Pour les produits issus du procédé à l'ammoniac, la technologie disperse délicatement les agglomérats de nanoparticules sans endommager les particules primaires, stabilisant ainsi le D50 à 0,8-1,2 μm. Les matériaux issus du procédé au sodium bénéficient d'une réduction de la taille des grosses particules de 3 à 10 μm à 1,2-1,8 μm, tout en maintenant une surface spécifique comprise entre 18 et 22 m²/g. Le procédé à l'acide phosphorique permet une distribution particulaire étroite de 0,8-1,8 μm grâce à une précision optimale. classification, améliorant la densité de compactage de plus de 30%.

L'avantage du broyage par jet : de la synthèse à la qualité de la batterie

Le broyage à boulets traditionnel peut introduire une contamination métallique et des changements de phase thermosensibles, mais le broyage par jet utilise un gaz de haute pureté (N₂ ou air) pour obtenir une fragmentation par collision sans contact. Par exemple, le FePO₄ dérivé du sodium forme souvent des cristaux denses de 5 à 10 μm qui nécessitent un affinage à 1 μm avec une densité de particules (PSD) étroite. Les essais d'EPIC montrent un seul passage dans un QYF-350. broyeur à jet Réduit le D50 de 8,2 μm à 1,3 μm tout en maintenant une pureté TP3T supérieure à 99,51, ce qui est essentiel pour éviter la perte de capacité des batteries au lithium. La mise en œuvre du broyage par jet a permis d'importantes améliorations du produit :

Les produits issus du procédé à l'ammoniac présentent une variation réduite de la capacité des électrodes, passant de 8-10 mAh/g à seulement 2 mAh/g. Les matériaux issus du procédé au sodium présentent une amélioration de la capacité électrochimique de 10-15%. Les produits issus du procédé à l'acide phosphorique atteignent une densité de compactage accrue, passant de 1,8 g/cm³ à 2,1 g/cm³.

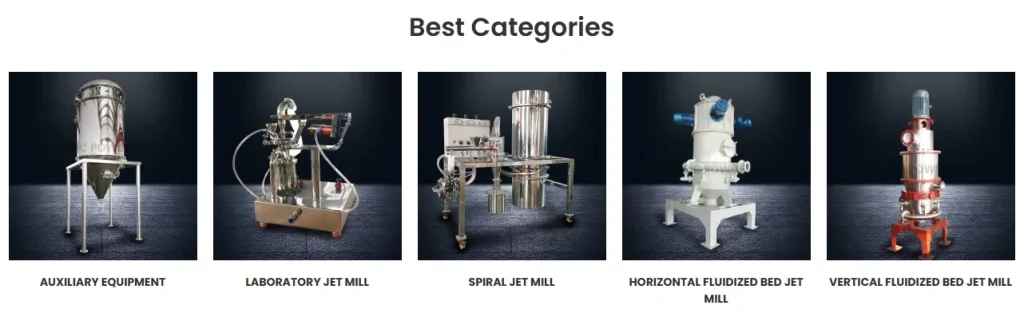

Face à l'augmentation constante des exigences de performance des batteries LFP, le broyage par jet de précision est devenu une étape essentielle de la production de précurseurs de phosphate de fer. Les solutions d'EPIC Powder permettent aux fabricants de répondre aux exigences élevées des matériaux de batterie haut de gamme tout en maintenant une rentabilité optimale.

Poudre épique

En tant qu'innovateur de premier plan dans la technologie de traitement des poudres, Poudre EPIC propose d'excellentes solutions de broyage par jet, spécialement conçues pour la production de phosphate de fer. Contactez nos ingénieurs pour une évaluation gratuite de vos procédés et découvrez comment nos broyeurs à jet brevetés de la série MQW peuvent optimiser les performances de vos matériaux de batterie tout en réduisant vos coûts d'exploitation. Demandez votre solution personnalisée sur epic-powder.com