Dans le domaine des équipements de broyage, broyeurs à boulets Ce sont des machines très répandues. Selon leur mode de fonctionnement, on les classe principalement en deux catégories : le broyage continu et le broyage par lots. Ces deux types de machines présentent des différences marquées lors du processus de broyage, notamment lors des phases d'alimentation et de déchargement. Ces différences ont un impact direct sur l'homogénéité granulométrique du produit final, essentielle pour les processus de production industrielle ultérieurs.

1. Broyeurs à boulets continus : contrôle automatisé pour une uniformité supérieure des particules

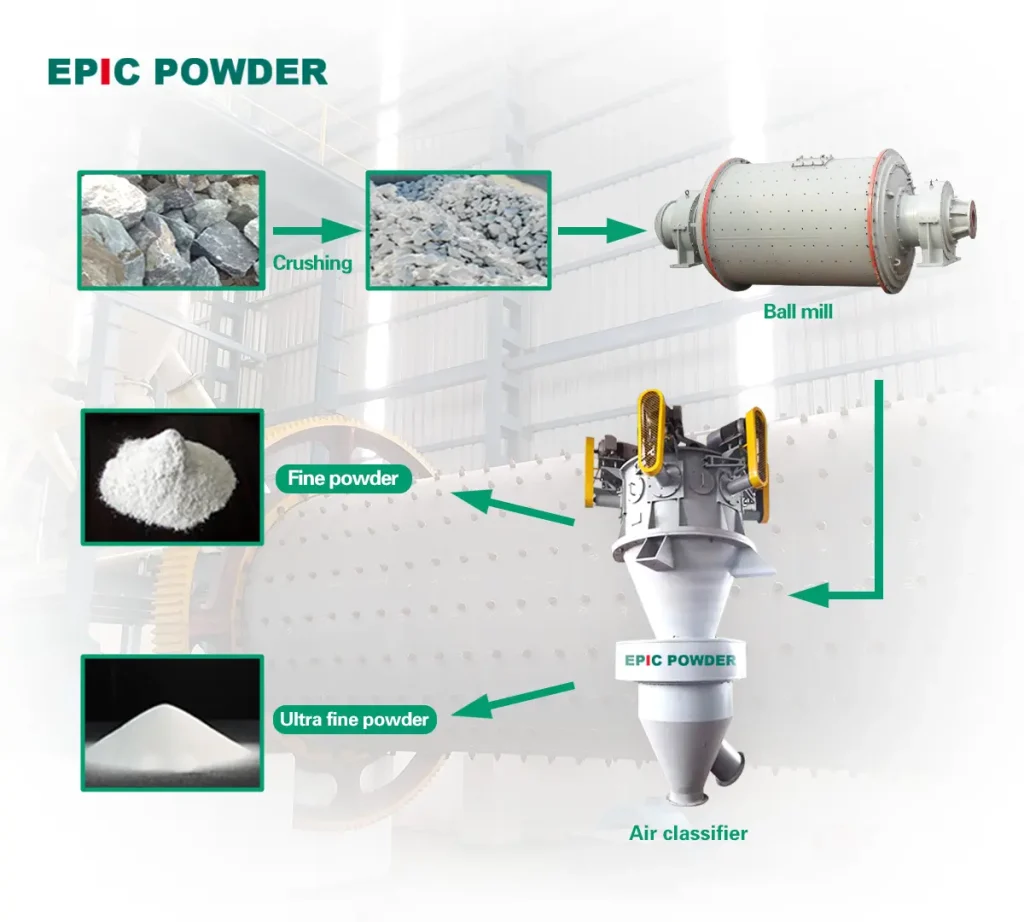

La caractéristique la plus remarquable des broyeurs à boulets continus est le traitement ininterrompu des matériaux, de l'alimentation à la décharge. Pendant l'alimentation, les matériaux entrent dans le broyeur sans interruption. À la décharge, ils ne se contentent pas d'expulser les matériaux après une période de broyage définie. Ils déterminent plutôt la décharge en fonction de la finesse requise. Ce n'est que lorsque le matériau répond aux normes granulométriques spécifiées qu'il est déchargé du broyeur. Si le matériau n'atteint pas la finesse requise, il continue d'être broyé dans le broyeur jusqu'à ce qu'il atteigne les normes.

Cette méthode de déchargement par taille permet d'obtenir une granulométrie remarquablement uniforme à la sortie des broyeurs à boulets continus. Chaque lot de matériaux déchargés est soumis à un criblage rigoureux, garantissant que seules les particules de taille appropriée sont rejetées et empêchant ainsi le mélange de matériaux non qualifiés. En pratique, cette granulométrie de déchargement uniforme présente de nombreux avantages. Par exemple, les étapes de traitement ultérieures ne nécessitent ni criblage ni broyage supplémentaires, ce qui permet de réduire les délais et les coûts de production. De plus, une granulométrie uniforme garantit une qualité stable des produits en aval, évitant ainsi les variations de performance dues à des différences de taille importantes.

2. Broyeurs à boulets discontinus : décharge en fonction du temps avec variations de taille inévitables

Contrairement à leurs homologues continus, les broyeurs à boulets discontinus fonctionnent par intermittence. Lors de l'alimentation, une quantité spécifique de matériau est chargée en une seule fois, après quoi l'orifice d'alimentation se ferme et le broyage commence. Pendant tout le processus de broyage, aucun nouveau matériau n'est ajouté ni déchargé. Une fois le temps de broyage prédéfini écoulé, tous les matériaux sont déchargés simultanément, quelle que soit leur progression réelle dans le broyeur.

Cette approche opérationnelle entraîne d'importantes variations de la granulométrie des particules rejetées par les broyeurs à boulets discontinus. Pendant le broyage, la répartition et l'intensité des matériaux sont inégales au sein du broyeur. Les matériaux proches des corps de broyage peuvent être broyés plus finement, tandis que ceux plus éloignés ou protégés par d'autres particules peuvent être insuffisamment broyés, produisant des particules plus grossières. Une fois le temps prédéfini écoulé, ces matériaux de granulométrie variable sont rejetés ensemble, créant un mélange final contenant à la fois des particules fines qualifiées et des particules grossières non qualifiées. Dans de nombreux scénarios de production exigeant une granulométrie uniforme, leur utilisation nécessite une étape de criblage supplémentaire après le rejet afin de séparer les particules grossières en vue du rebroyage, ce qui augmente indéniablement la complexité et les coûts de production.

3. Efficacité de la production : traitement continu ou fonctionnement intermittent

Au-delà des différences d'uniformité de la taille de la décharge, les broyeurs à boulets continus et discontinus varient également en termes d'efficacité de production. Les broyeurs à boulets continus, capables d'alimenter et de décharger sans interruption et sans investissement de temps significatif dans ces étapes, atteignent un rendement par unité de temps plus élevé, ce qui les rend plus adaptés à la production continue à grande échelle. Les broyeurs à boulets discontinus nécessitent des cycles fréquents d'alimentation, de broyage et de déchargement, avec des intervalles inévitables entre les cycles, ce qui entraîne une baisse du débit horaire. Ils sont donc plus adaptés aux scénarios de production à petite échelle où un fonctionnement continu n'est pas indispensable.

4. Guide de sélection : adapter l'équipement aux besoins de production

Lors de la sélection broyeur à boulets En pratique, les exigences de production doivent guider la décision concernant l'équipement. Pour une production à grande échelle exigeant une granulométrie uniforme et un fonctionnement continu, les broyeurs à boulets continus s'avèrent supérieurs. Pour les opérations à plus petite échelle où la continuité de la production n'est pas essentielle, ou pour le traitement de matériaux nécessitant des périodes de broyage prolongées, les broyeurs à boulets discontinus peuvent être plus adaptés. Les caractéristiques des matériaux, notamment la dureté, la teneur en humidité et d'autres propriétés, doivent également être prises en compte, car elles influencent l'efficacité du broyage et la qualité de la sortie.

Conclusion

En résumé, les différences de méthodes d'alimentation et de déchargement entre les broyeurs à boulets continus et discontinus entraînent des différences notables en termes d'uniformité granulométrique et d'efficacité de production. Comprendre ces différences permet aux entreprises de choisir l'équipement de broyeur à boulets le mieux adapté à leurs besoins spécifiques, améliorant ainsi l'efficacité de la production, garantissant la qualité des produits et réduisant les coûts d'exploitation.

Poudre épique

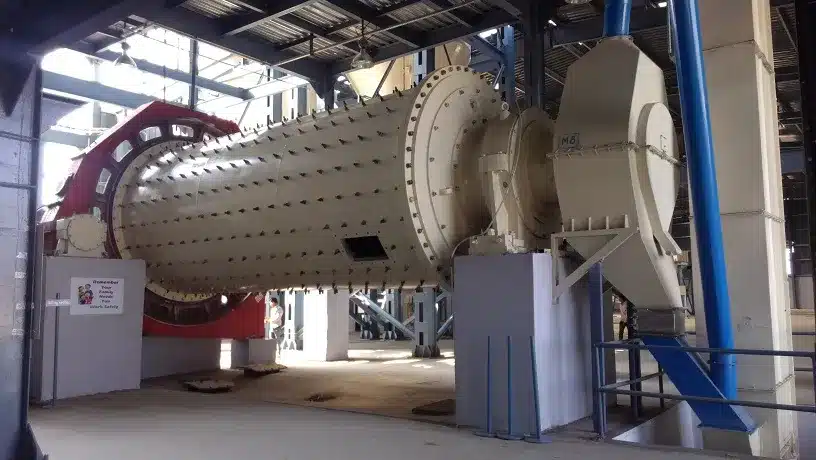

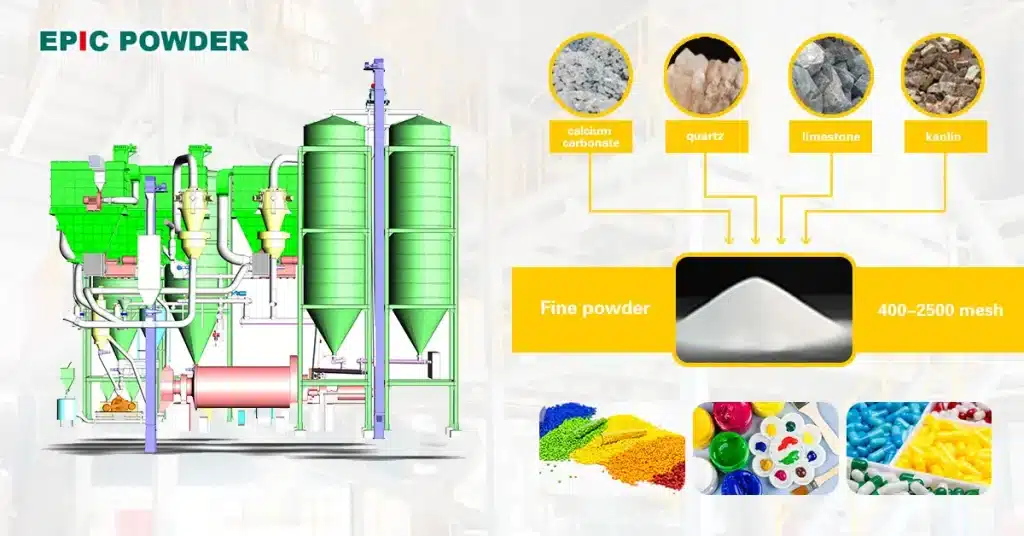

Machines à poudre EpicLa conception innovante du broyeur se distingue des équipements cimentiers et métallurgiques traditionnels, répondant aux normes allemandes pour le traitement des minéraux de remplissage ultrafins. Nous avons optimisé plusieurs aspects pour obtenir des performances supérieures : le rapport d'aspect évite le surbroyage tout en garantissant des résultats optimaux ; la conception de l'ouverture de la plaque à mâchoires améliore la finesse avec des corps de broyage plus petits ; et le système d'évacuation à plaques assure un flux de matériau fluide sans résidus de broyage. Le broyeur fonctionne sans refroidissement du cylindre et, lorsqu'il est combiné à notre classificateur, il forme un système fermé sans poussière avec transport sous pression négative.

Pour des applications spécifiques, les broyeurs à boulets Epic Powder peuvent être revêtus de céramique d'alumine, de quartz, de SILEX ou d'autres matériaux sur mesure afin d'éliminer la contamination ferreuse lors du traitement des minéraux durs. Grâce à une allocation rationnelle des masses broyantes, des taux de remplissage élevés et des systèmes d'entraînement optimisés, nous maximisons l'efficacité énergétique tout en maintenant des performances de broyage exceptionnelles. De plus, des auxiliaires de broyage sont pris en charge pour la production de poudre ultrafine, garantissant une efficacité accrue tout au long du processus. Chaque composant, de la conception du revêtement au choix des masses broyeuses, est conforme aux normes d'ingénierie allemandes afin de minimiser l'usure, de réduire les bris et d'assurer un fonctionnement fiable et à haut rendement. Contactez-nous dès maintenant pour une solution sur mesure.