Un Broyeur à jet d'air n'est pas conçu pour fonctionner exclusivement dans des environnements exempts d'eau et d'oxygène. Il peut être spécifiquement configuré pour atteindre ces conditions. Ses principes de fonctionnement et sa conception lui confèrent une grande adaptabilité environnementale.

Principe de fonctionnement et adaptabilité environnementale des broyeurs à jet d'air

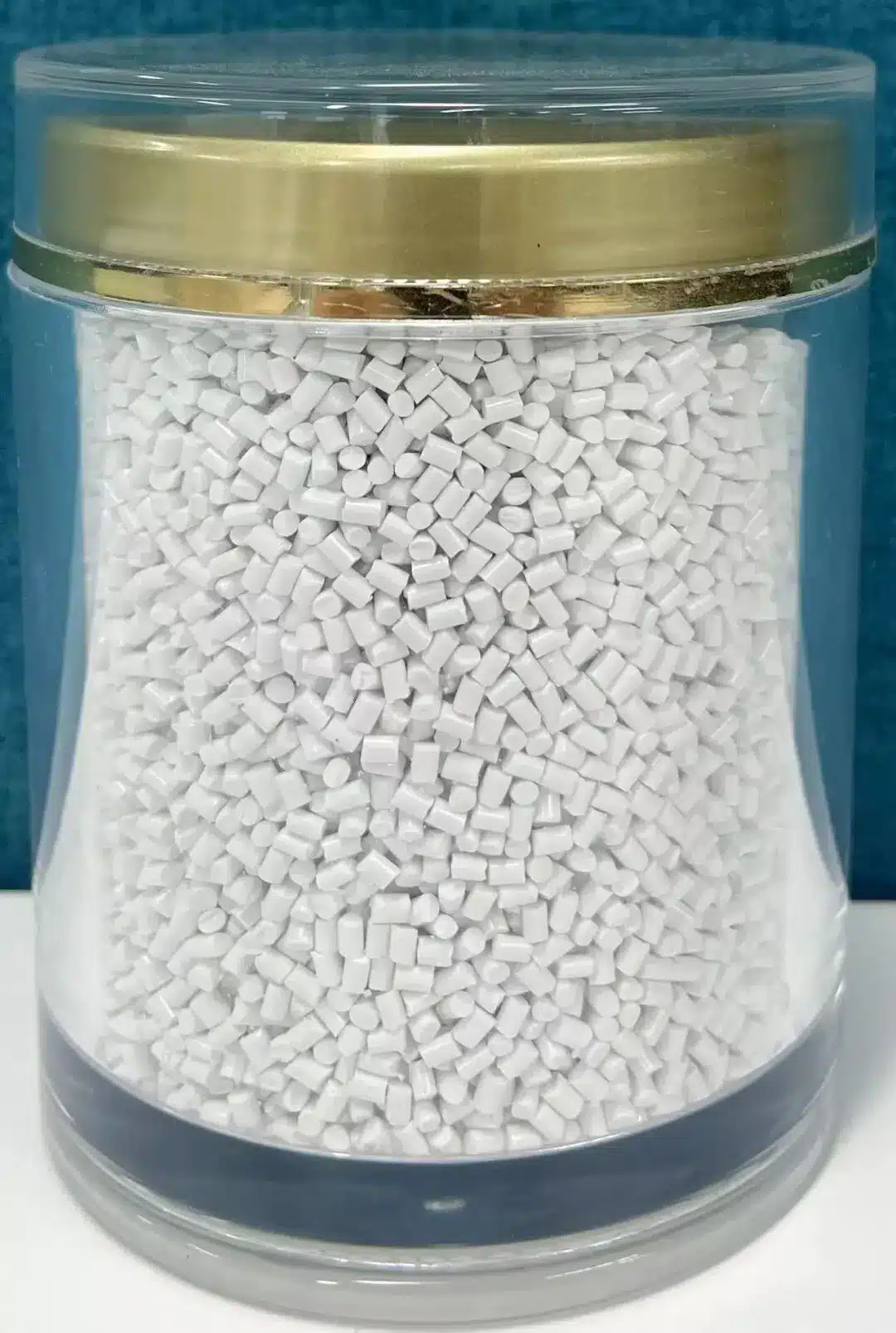

Les broyeurs à jet utilisent de l'air comprimé ou des gaz inertes (tels que l'azote ou le dioxyde de carbone) pour générer un flux d'air à grande vitesse. Ils permettent aux particules d'entrer en collision et de se frotter les unes contre les autres dans la chambre de broyage, provoquant leur fragmentation. Ce procédé ne nécessite aucun contact mécanique, évitant ainsi toute contamination métallique et le rendant particulièrement adapté au broyage de matériaux de haute pureté. Son adaptabilité environnementale fondamentale se reflète dans deux aspects :

Contrôle de la source de gaz :

Les broyeurs à jet d'air exigent des exigences strictes en matière de source de gaz, nécessitant l'utilisation de gaz comprimé exempt d'huile, d'eau et de poussière. L'association de compresseurs d'air lubrifiés sans huile et de sécheurs réfrigérés garantit une source de gaz propre. Elle empêche l'humidité de pénétrer dans la chambre de broyage et de contaminer le matériau. Cette caractéristique constitue une garantie fondamentale d'un environnement exempt d'eau.

Conception du système scellé :

Le broyeur à jet d'air adopte généralement une structure étanche, formant un circuit fermé. Il comprend des séparateurs à cyclone, des dépoussiéreurs et des ventilateurs d'extraction. Le fonctionnement en dépression garantit l'absence de fuites pendant le broyage. classification, et les processus de collecte. Ils protègent l'environnement de la pollution et maintiennent la stabilité du milieu gazeux à l'intérieur de la chambre.

Configurations spécifiques pour obtenir des environnements sans eau ni oxygène

Parvenir à un environnement sans eau :

Traitement de la source de gaz : Utilisation d’une combinaison de compresseurs d’air lubrifiés sans huile et de sécheurs réfrigérés pour éliminer l’huile, l’eau et les impuretés de l’air comprimé, garantissant ainsi une source de gaz sèche et propre.

Étanchéité du système : Une conception entièrement fermée empêche toute intrusion d'humidité extérieure. Par exemple, dans l'industrie pharmaceutique, les broyeurs à jet d'air sont reliés à des séparateurs à cyclone et à des dépoussiéreurs par des canalisations, formant ainsi un système en boucle fermée qui évite tout contact des matériaux avec l'environnement extérieur.

Exemple d'application : Lors du broyage du café, les grains de café et autres ingrédients sont ajoutés à la chambre de broyage, où le flux d'air sec les broie progressivement en une fine poudre avant d'être récupérée. L'ensemble du processus est exempt d'humidité.

Obtenir un environnement sans oxygène :

Remplacement du gaz inerte : Le remplacement de l'air ordinaire par des gaz inertes tels que l'azote ou le dioxyde de carbone permet de créer un environnement exempt d'oxygène. Par exemple, dans la production de matériaux pour batteries au lithium, l'utilisation de l'azote comme agent de broyage empêche le contact des matériaux cathodiques avec l'oxygène, évitant ainsi la dégradation des performances.

Inertisation du système : Avant le broyage, le système est purgé avec un gaz inerte pour éliminer l'air présent dans la chambre. Par exemple, lors du broyage de matières inflammables et explosives (comme le soufre ou la poudre de magnésium), il faut d'abord introduire de l'azote pour remplacer l'air avant de démarrer le broyeur.

Exemple d'application : Lors du broyage de poudres métalliques (telles que la poudre d'aluminium ou de titane), l'utilisation de dioxyde de carbone comme gaz protecteur empêche l'oxydation et la combustion de la poudre, garantissant ainsi la sécurité de la production.

Exigences variées pour les environnements sans eau ni oxygène dans les différentes industries

Industrie chimique :

Exigence : Certaines matières premières chimiques (par exemple, le perchlorate d'ammonium) sont sujettes à l'absorption d'humidité ou à l'oxydation et nécessitent un broyage dans des environnements sans eau ni oxygène.

Solution : Utiliser des broyeurs à jet d'air protégés par de l'azote avec un contrôle précis de l'humidité de la source de gaz et de la teneur en oxygène pour garantir la stabilité du matériau. Par exemple, lors du broyage du perchlorate d'ammonium, la pression de broyage doit être réglée à 0,7 MPa et du matériau de base doit être ajouté pour garantir la concentration en perchlorate d'ammonium dans la chambre de broyage au démarrage.

Industrie alimentaire :

Exigence : Certaines nourriture les matières premières (par exemple, le lait en poudre, la poudre de céréales) doivent éviter l’oxydation et la détérioration afin de préserver les composants nutritionnels.

Solution : Utiliser des systèmes scellés à air purifié, associés à une protection par gaz inerte, pour prolonger la durée de conservation des produits. Par exemple, dans la production de poudre de céréales, des procédés optimisés et des ateliers de purification de classe 100 000 utilisent le flux d'air généré par l'air purifié pour transporter les matériaux vers la zone de broyage, contrôlant ainsi efficacement la pollution.

Solutions sur mesure d'Epic Powder

À Poudre épiqueNous sommes spécialisés dans la personnalisation de systèmes de laminoirs à jet d'air pour répondre aux exigences strictes de divers secteurs. Faites confiance à Epic Powder pour vous fournir des solutions sur mesure qui protègent vos matériaux et améliorent la qualité de vos produits.