Dans la production d'anodes en graphite artificiel, la pulvérisation est l'une des premières étapes, et la plus essentielle. Elle joue un rôle crucial dans la définition de la granulométrie finale, de la forme et de l'uniformité des particules, autant de facteurs qui influencent directement les performances de la batterie. Un procédé de broyage bien conçu garantit une densité élevée après tassement, une morphologie homogène et un traitement en aval efficace.

Types d'équipements de meulage et applications

Différentes technologies de broyage sont utilisées en fonction des propriétés des matières premières et des exigences spécifiques de la ligne de production :

| Type d'équipement | Matériau approprié | Application typique |

| Broyeur à jet | Pas | Pulvérisation de brai |

| broyeur à cylindres | Coke calciné (dureté élevée) | Lignes de production de coke calciné |

| Moulin mécanique | Coca-Cola vert (dureté moyenne) | Lignes de production de coke vert |

Flux du processus de pulvérisation

Le processus de broyage commence généralement par un concassage grossier à l'aide d'un concasseur à marteaux, suivi d'un broyage ultrafin à l'aide d'un broyeur à cylindres ou d'un broyeur mécanique, selon le matériau. Le matériau broyé est ensuite façonné et classé pour obtenir les caractéristiques finales souhaitées.

(1) Flux de processus du broyeur à cylindres

Alimentation → Concasseur à marteaux (concassage grossier) → Broyeur à rouleaux (broyage) → Sphéronisation → Classification

(2) Flux de processus du broyeur mécanique

Alimentation → Concasseur à marteaux (concassage grossier) → Four rotatif (séchage) → Broyeur mécanique (broyage) → Sphéronisation → Classification

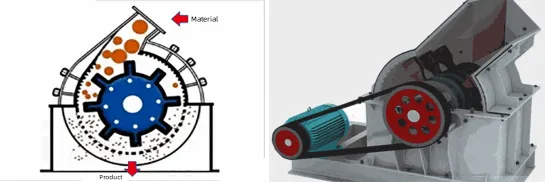

Concasseur à marteaux (concassage grossier)

Le concasseur à marteaux est conçu pour broyer de gros blocs de matière première en morceaux plus petits, généralement d'environ 10 mm. Cela facilite la manipulation du matériau lors des étapes de séchage et de broyage fin, améliorant ainsi l'efficacité globale du processus.

Le processus de concassage s'effectue grâce à des marteaux rotatifs à grande vitesse qui frappent le matériau. Ce dernier entre en collision avec d'autres particules et les revêtements internes, créant ainsi de multiples points d'impact. Les particules de la taille requise sont évacuées par les grilles du crible, tandis que les plus grosses particules sont recyclées pour un concassage plus poussé.

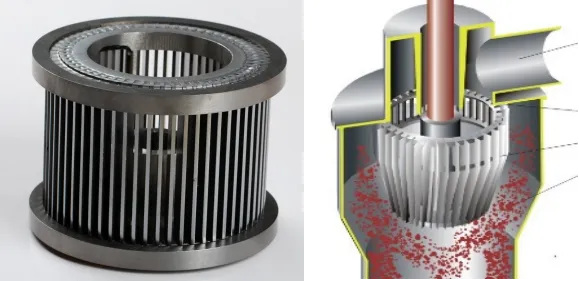

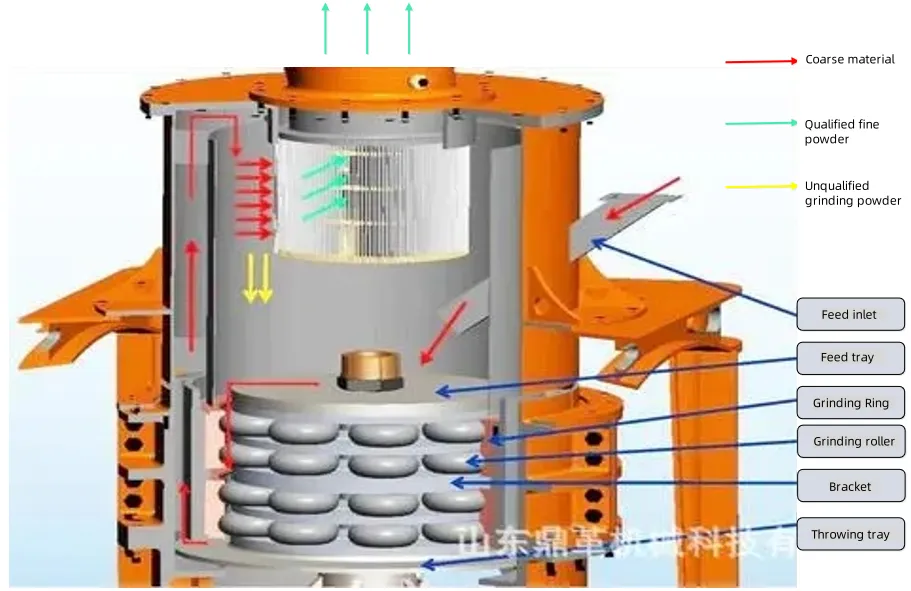

Broyeur à rouleaux (broyage fin)

Les broyeurs à cylindres sont généralement utilisés pour broyer des matériaux durs comme le coke calciné en poudres de l'ordre du micron. Ces broyeurs combinent broyage haute pression et classification interne en une seule unité.

L'arbre principal entraîne les meules en rotation, générant une forte force centrifuge. Celle-ci comprime le matériau contre une bague de broyage et le décompose sous une pression intense. Le matériau finement broyé est soulevé par un flux d'air vers la zone de classification, où les particules acceptables sont acheminées vers le système de collecte. Les particules surdimensionnées retombent dans la zone de broyage pour une réduction supplémentaire.

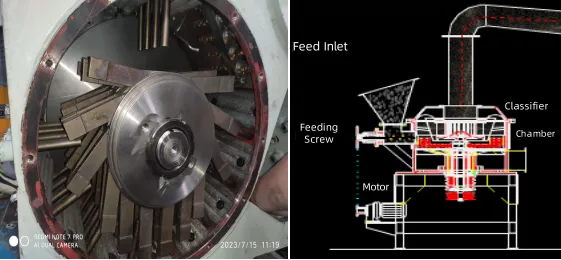

Broyeur mécanique (broyage fin)

Les broyeurs mécaniques sont idéaux pour le coke vert et autres matériaux de dureté moyenne. Ils utilisent un rotor à grande vitesse et un stator fixe pour créer d'importantes forces de cisaillement et des impacts à grande vitesse. Lorsque le matériau traverse l'espace étroit, il est frappé et fracturé à plusieurs reprises.

À l'intérieur de la chambre de broyage, un champ d'écoulement turbulent est généré, soumettant les particules à des fluctuations de pression et à des collisions répétées. Lorsque l'énergie de ces impacts dépasse le seuil de fracture du matériau, les particules sont efficacement réduites en fine poudre.

Sphéroniseur (façonnage)

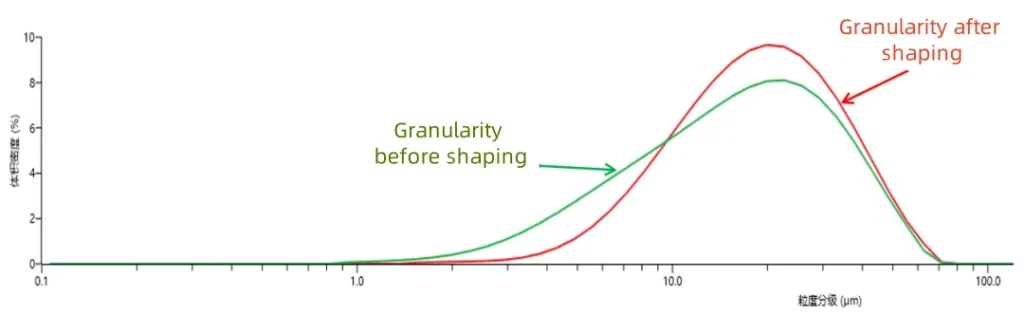

Après broyage, la poudre subit un processus de mise en forme pour améliorer la rondeur des particules. L'objectif est d'adoucir les arêtes vives et d'obtenir une forme plus sphérique. Cette étape améliore la densité de tassement et l'efficacité de compactage du matériau de l'anode, contribuant ainsi à une meilleure conductivité électrique et à une meilleure stabilité mécanique de la cellule de batterie finale.

Classificateur (Classification de l'air)

Lors de l'étape finale, la poudre broyée et mise en forme est classée afin d'assurer une granulométrie précise. La poudre fine est transportée vers le haut par un flux d'air jusqu'à la chambre de classification. Là, elle est soumise à deux forces opposées : le flux ascendant et la force centrifuge générée par la rotation. classificateur roue.

Les particules grossières, plus lourdes, sont projetées vers l'extérieur, contre la paroi de la chambre, puis renvoyées vers la section de broyage. Les particules fines, suffisamment légères pour résister à la force centrifuge, traversent l'espace du classeur et sont collectées en aval.

Cette classification minutieuse garantit que seules les particules appartenant à la gamme de taille cible progressent dans le processus de production, garantissant ainsi une qualité et des performances constantes.