La bentonita es un mineral no metálico cuyo componente principal es la montmorillonita. Desempeña un papel vital en numerosos sectores industriales gracias a sus propiedades físicas y químicas únicas. En particular, se le ha atribuido el título de "guardián invisible" en el tratamiento de aguas residuales industriales. Pero ¿cómo destaca exactamente en esta aplicación?

¿Qué hace que la bentonita sea especial?

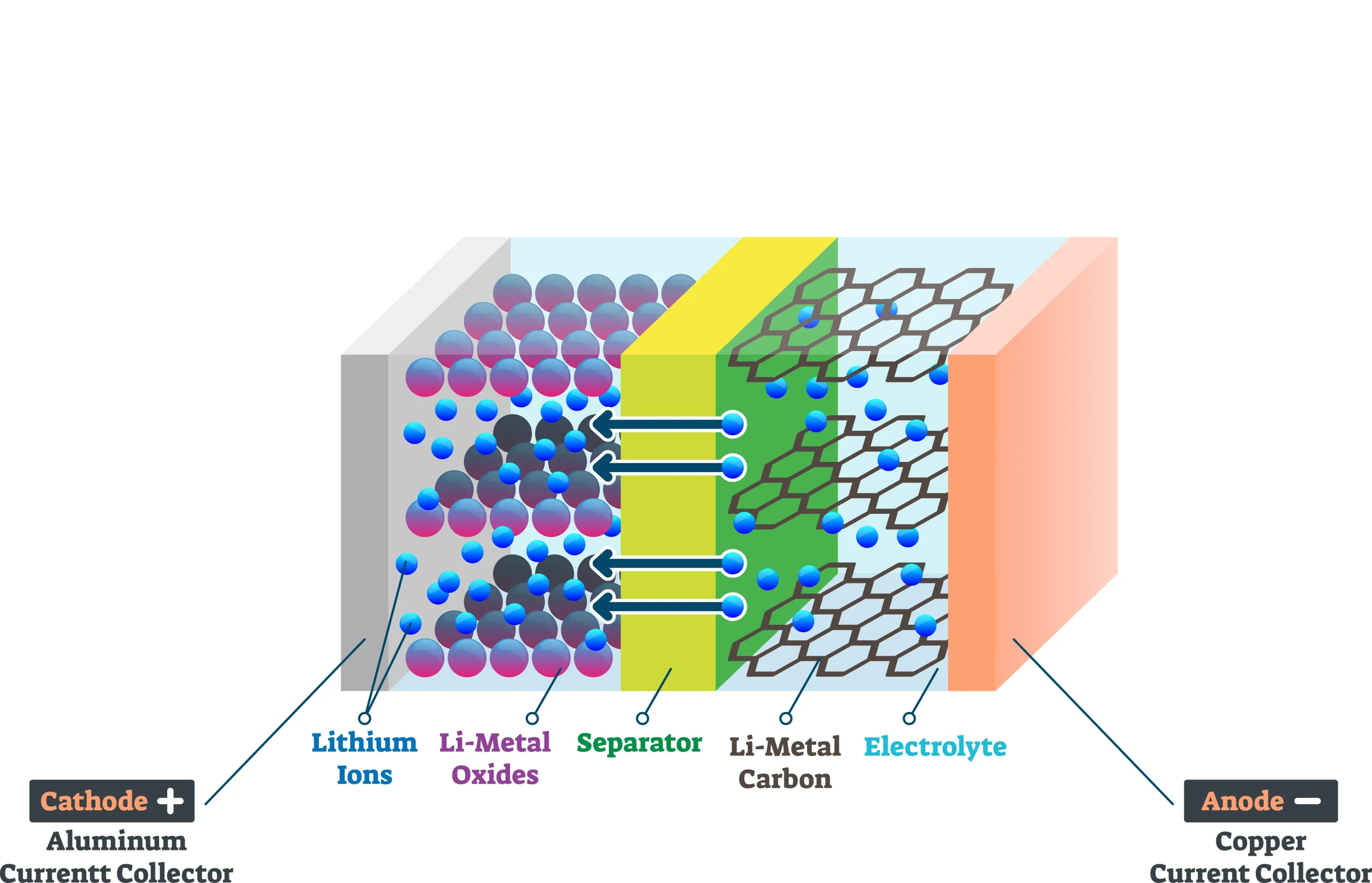

La bentonita posee una gran superficie específica, una excelente capacidad de adsorción y excelentes propiedades de intercambio catiónico. Estas características constituyen una base sólida para su uso en el tratamiento de aguas residuales. La superficie de las partículas de bentonita presenta cargas tanto negativas como positivas. Los espacios entre las capas de montmorillonita contienen iones intercambiables como calcio, magnesio y sodio. Estas propiedades confieren a la bentonita su potente capacidad de adsorción e intercambio iónico. Mediante la adsorción, la bentonita puede eliminar contaminantes de las aguas residuales y reducir eficazmente la demanda química de oxígeno (DQO) y la cromaticidad.

Propiedades poderosas para el control de la contaminación

Eliminación de metales pesados: una aplicación importante

Una de las principales aplicaciones de la bentonita en el tratamiento de aguas residuales industriales es la eliminación de iones de metales pesados. La bentonita contiene grupos funcionales como siloxi y aluminoxi en su superficie. Posee propiedades de intercambio iónico que le permiten adsorber iones de metales pesados, como mercurio, plomo, cromo, níquel, cobre y zinc. La capacidad de adsorción de la bentonita puede mejorarse aún más mediante la activación, modificación o combinación con otros materiales. Por ejemplo, la activación ácida aumenta su superficie específica y afloja su estructura porosa. Esto aumenta significativamente su capacidad de adsorción de metales pesados. Esto hace que la bentonita sea altamente eficaz en el tratamiento de aguas residuales con concentraciones excesivas de metales pesados, lo que le permite cumplir con las normas de vertido.

Abordaje de las aguas residuales de impresión y teñido

Además de eliminar iones de metales pesados, la bentonita también desempeña un papel importante en el tratamiento de aguas residuales de impresión y teñido. Es una de las principales fuentes de aguas residuales industriales en China. Este tipo de aguas residuales contiene grandes cantidades de contaminantes como tintes, lodos, aditivos, impurezas de fibra, aceites, ácidos, álcalis y sales inorgánicas. Gracias a sus excelentes propiedades de adsorción e intercambio iónico, la bentonita se ha convertido en un material clave en el tratamiento de dichas aguas residuales. Puede adsorber eficazmente moléculas de tinte y otros contaminantes orgánicos, reduciendo significativamente tanto la DQO como la cromaticidad. Estudios experimentales han demostrado que la bentonita funciona particularmente bien en el tratamiento de aguas residuales de teñido que contienen cationes ácidos. Bajo condiciones de proceso apropiadas, puede alcanzar una tasa de decoloración de más de 901 TP3T y una tasa de eliminación de DQO de más de 971 TP3T.

La bentonita como floculante

Además, la bentonita también puede utilizarse como floculante en el tratamiento de aguas residuales. Al modificarse, puede promover la agregación de partículas en suspensión, coloides y otras sustancias en aguas residuales orgánicas. Este proceso forma partículas más grandes que sedimentan con mayor rapidez. Esto no solo acelera la precipitación, sino que también mejora la eficiencia general del tratamiento, ampliando así las aplicaciones de la bentonita en el tratamiento de aguas residuales.

Mejora del rendimiento de adsorción de la bentonita

Para mejorar la capacidad de adsorción de la bentonita, a menudo es necesario modificarla. Los métodos de modificación más comunes incluyen la tostación, la lixiviación ácida y la lixiviación salina. Estos tratamientos pueden aumentar la superficie específica de la bentonita, mejorar su estructura porosa y potenciar su capacidad para adsorber materia orgánica. Por ejemplo, la bentonita orgánica, producida mediante la adición de modificadores orgánicos, presenta una mayor capacidad para adsorber contaminantes orgánicos y puede utilizarse eficazmente para tratar aguas residuales de impresión y teñido, aguas residuales químicas y aguas residuales con contenido de aceite.

Clarificación del agua turbia con bentonita

La bentonita puede formar una suspensión estable en agua, ofreciendo fuertes efectos de adsorción y coagulación. Puede precipitar partículas suspendidas en agua turbia, logrando un efecto clarificante. Esta propiedad la hace particularmente eficaz en el tratamiento de aguas residuales industriales turbias.

Un papel crucial en el tratamiento de aguas residuales

Gracias a su excelente capacidad de adsorción e intercambio iónico, mejorada mediante su modificación y combinación con otros materiales, la bentonita desempeña un papel crucial en el tratamiento de aguas residuales industriales. Ya sea para adsorber iones de metales pesados, tratar aguas residuales de impresión y teñido, o como floculante para aguas residuales orgánicas, ha demostrado un rendimiento excepcional.

El merecido título de “Guardián Invisible”

Por lo tanto, el título de "guardián invisible" en el tratamiento de aguas residuales industriales es bien merecido. En el futuro, a medida que las tecnologías de modificación de bentonita sigan avanzando y sus campos de aplicación se expandan, se espera que su papel en el tratamiento de aguas residuales industriales sea aún más significativo.

Polvo épico

Maquinaria de pólvora épica Ofrecemos equipos de alta calidad, como molinos de chorro y clasificadores de aire, para la producción de polvo de bentonita modificada. Para más información o colaboración, no dude en contactarnos.

Molinos de chorro, clasificador Se pueden utilizar molinos y equipos de modificación de superficies para producir polvo de bentonita, pero la elección óptima depende de la finura, la pureza y las necesidades de modificación requeridas.

Molinos de chorro

Los molinos de chorro son ideales para la molienda ultrafina (D50 = 1–20 μm), lo que los hace adecuados para la bentonita de alta pureza utilizada en productos farmacéuticos y cosméticos. Funcionan sin medios de molienda, lo que evita la contaminación, y utilizan un procesamiento a baja temperatura para preservar la estructura estratificada. Sin embargo, consumen más energía y requieren un presecado a una humedad inferior a 2%. Un proceso típico consiste en: bentonita cruda → secado → trituración gruesa (trituradora de mandíbulas) → molienda de chorro → clasificación → producto final.

Molinos clasificadores

Los molinos clasificadores son más adecuados para polvos de grano medio-fino (D50 = 10-100 μm), como la bentonita de grado industrial para aplicaciones de fundición o arena para mascotas. Combinan la molienda y clasificación En un solo sistema, ofrecen un alto rendimiento (5-10 t/h). Para minimizar la pérdida de polvo fino, se recomienda combinarlos con separadores ciclónicos. Algunos modelos pueden integrar la modificación de la superficie (p. ej., agentes de acoplamiento de silano) para la molienda y el tratamiento simultáneos.

Equipos de modificación de superficies

Los equipos de modificación de superficies se especializan en el posprocesamiento, como la modificación orgánica/inorgánica (p. ej., intercalación de sales de amonio cuaternario). Los parámetros clave incluyen la temperatura de modificación (80-120 °C), la dosificación de aditivos (5-151 TP3T) y la intensidad de cizallamiento. Las máquinas más comunes incluyen hibridadores de alta velocidad y modificadores de lecho fluidizado (que también secan el material).

Para obtener mejores resultados:

Aplicaciones ultrafinas y de alta pureza (por ejemplo, nanobentonita): combine una molino de chorro con un clasificador para controlar la distribución de partículas (por ejemplo, D90 ≤ 5 μm).

Polvo modificado de grado industrial (por ejemplo, para recubrimientos): utilice un molino clasificador con un sistema de modificación en línea para reducir el consumo de energía.

Validación del proceso: Se recomiendan ensayos a pequeña escala (lotes de 50 a 100 kg) para evaluar la preservación de la estructura de la capa (mediante análisis de XRD).

Para una selección precisa de equipos o diseño de procesos, proporcione: contenido de humedad de la materia prima, distribución del tamaño de partícula objetivo y tipo de modificador (si corresponde).