Para purificar el mineral de cuarzo, la materia prima debe triturarse y clasificarse previamente como pretratamiento. El objetivo es separar inicialmente el cuarzo de los minerales asociados y proporcionar materia prima con un rango de tamaño de partícula adecuado para su posterior procesamiento y purificación.

Trituración de cuarzo

El objetivo del triturado es reducir el mineral de cuarzo al tamaño de partícula requerido para facilitar la liberación de impurezas y permitir su posterior tratamiento. Los métodos de triturado incluyen trituración mecánica, trituración por pulsos eléctricos, trituración ultrasónica y trituración por choque térmico.

Durante el triturado se deben tener en cuenta dos factores clave: la disociación efectiva de los minerales y la contaminación secundaria.

El método mecánico tradicional implica el uso de una trituradora de mandíbulas o de cono para reducir el mineral al tamaño de partícula deseado, lo que resulta en partículas irregulares y angulares. La trituradora de mandíbulas se utiliza típicamente para la trituración gruesa, la trituradora de cono para la trituración media y fina, y la trituradora de impacto para la trituración fina y la molienda gruesa.

Para evitar la contaminación secundaria por impurezas de hierro y mejorar la disociación, se pueden utilizar métodos alternativos como la trituración térmica, la trituración por pulsos de alto voltaje y la trituración ultrasónica. Sin embargo, estos métodos suelen conllevar un mayor consumo de energía y un mayor coste.

(1) Trituración por descarga de pulsos

En comparación con los métodos mecánicos tradicionales, la trituración por descarga pulsada ofrece ventajas significativas para el procesamiento de rocas. Incluye principalmente la trituración por efecto hidroeléctrico y la trituración por pulsos eléctricos. Las ondas de choque generadas por la descarga de alto voltaje provocan la fractura de las rocas a lo largo de los límites de grano y se dirigen selectivamente a las inclusiones minerales. Esto mejora la liberación de impurezas y facilita el procesamiento posterior, preservando al mismo tiempo el tamaño y la morfología de las partículas del mineral.

La trituración por descarga pulsada se realiza generalmente en agua, lo que la hace libre de polvo y respetuosa con el medio ambiente. Además, reduce la contaminación por hierro en comparación con la trituración tradicional. El contenido de impurezas de K, Ti y Fe es menor tras la trituración eléctrica que tras el tratamiento mecánico.

DAL et al. aplicaron la trituración eléctrica por pulsos de alto voltaje para separar minerales con impurezas traza (con un contenido inferior a 1%) de minerales de cuarzo individuales. Su investigación demostró que este método separa eficazmente diferentes minerales en el mineral de cuarzo. Las partículas resultantes son más esféricas y contienen poros internos que se conectan con inclusiones.

(2) Trituración ultrasónica

La trituración ultrasónica utiliza la energía mecánica del ultrasonido. Cuando la sonda ultrasónica opera en un medio líquido, se produce cavitación, lo que genera numerosas burbujas pequeñas. La enorme presión que se libera al estallar estas burbujas desprende las impurezas de la superficie de las partículas.

(3) Trituración térmica

El triturado térmico consiste en calentar el mineral de cuarzo a una temperatura específica, lo que provoca su expansión o cambios de fase. Esto crea microfisuras que debilitan la resistencia mecánica del mineral, facilitando su triturado.

2. Molienda de cuarzo

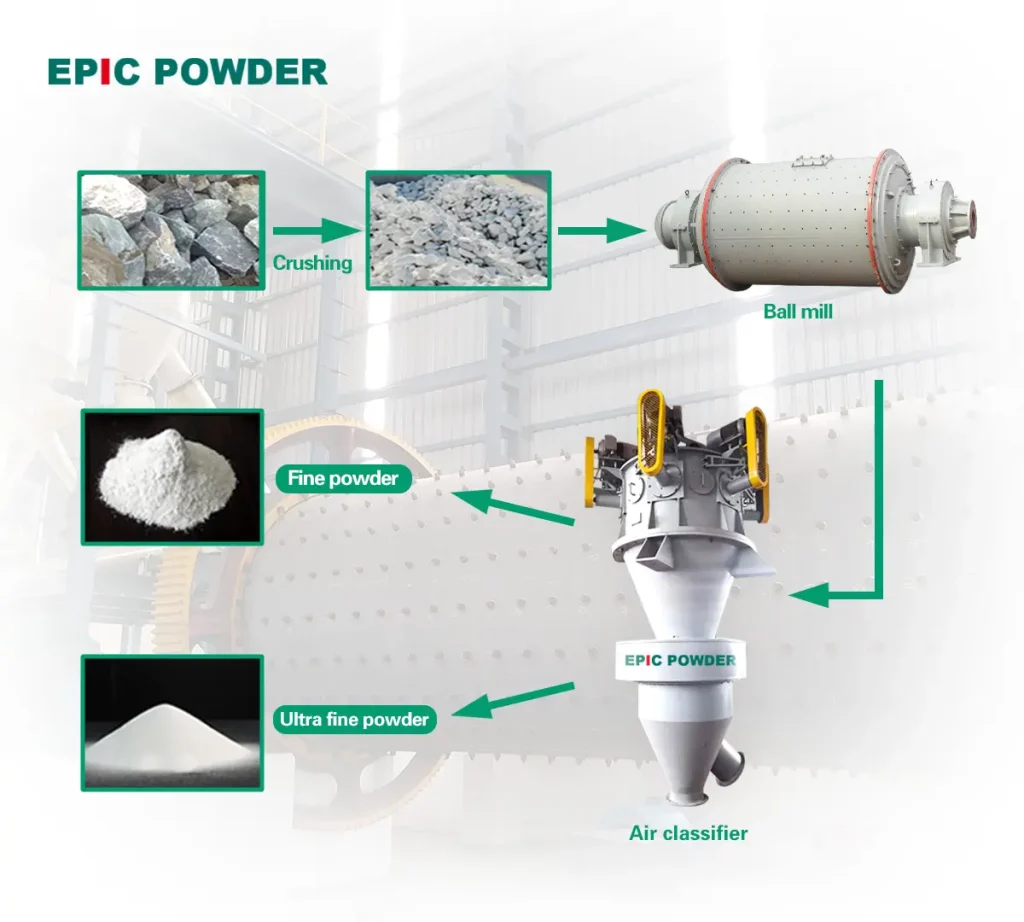

Molienda y clasificación Seguir el proceso de trituración. Dado que la molienda reduce el mineral de grueso a fino, se requiere un método de molienda y clasificación adecuado para separar oportunamente las partículas que cumplen con las especificaciones de tamaño, evitar la molienda excesiva y mejorar la eficiencia operativa y el rendimiento.

Épico Molino de bolas + clasificador La línea de producción es especialmente adecuada para la molienda ultrafina de cuarzo. Ofrece alta blancura, buena forma y brillo de las partículas, indicadores de calidad estables y un control preciso de la distribución del tamaño de las partículas.

Sin embargo, dado que los molinos de bolas y los clasificadores cumplen funciones diferentes y suelen ser fabricados por distintos fabricantes, pueden surgir discrepancias en los conceptos de producción (por ejemplo, la capacidad de producción). Por lo tanto, la correcta combinación de equipos es crucial para el diseño y la selección. Una mala combinación puede provocar limitaciones funcionales, un alto consumo de energía y una baja eficiencia. Por otro lado, una buena integración puede mejorar el rendimiento general del sistema, logrando una alta eficiencia con menor esfuerzo.

Debido a su alta dureza, el cuarzo causa un desgaste considerable en los equipos y puede contaminar el producto. Para evitar la recontaminación, especialmente en la producción de micropolvo de silicio de alta pureza para uso electrónico, todos los equipos, incluyendo cavidades, tuberías y componentes estáticos, deben revestirse con materiales cerámicos u orgánicos resistentes al desgaste.

Los molinos de bolas generalmente utilizan revestimientos de alúmina o piedra y medios de molienda como bolas de circonio o ágata para reducir la contaminación por impurezas de hierro o aluminio.

Auxiliares de rectificado

El cuarzo es duro y muy resistente al desgaste. Especialmente en la molienda fina, depender únicamente de la molienda mecánica puede no producir polvos con la finura deseada. Por lo tanto, a menudo se añaden coadyuvantes de molienda para mejorar la eficiencia del proceso. Estos aditivos reducen la viscosidad de la pulpa, mejoran la fluidez y aumentan el rendimiento de partículas finas de calidad.

Los auxiliares de molienda más comunes incluyen trietanolamina, dispersante DA, ácido esteárico, cloruro de amonio, cloruro de sodio, alcohol, oleato de sodio, silicato de sodio, dodecilamina y también se han probado el éter de polioxietileno de alcohol graso y el cloruro de dodecil trimetil amonio.

Es importante tener en cuenta que las diferentes industrias y aplicaciones requieren distribuciones de tamaño de partícula específicas para el cuarzo de alta pureza. Por ejemplo, la fabricación de crisoles de cuarzo en la industria de semiconductores requiere tamaños de arena de cuarzo de entre 0,180 mm y 0,125 mm. Por lo tanto, es fundamental controlar con precisión el tamaño de partícula durante la molienda para evitar una molienda excesiva.

Epic Powder Machinery es un fabricante líder de equipos de molienda y clasificación ultrafina. Con décadas de experiencia y tecnología europea de punta, nos especializamos en ofrecer soluciones personalizadas para cuarzo de alta pureza y otros materiales duros. Nuestros sistemas avanzados, que incluyen molinos de chorro, molinos de bolas y clasificadores de precisión, se utilizan ampliamente en las industrias minera, electrónica y química. Nos comprometemos a ofrecer soluciones de procesamiento de polvo eficientes, limpias y sin contaminación para cumplir con los estándares de aplicación más exigentes.