Las principales materias primas sintéticas para la cerámica de carburo de silicio son la arena de cuarzo y el coque de petróleo. El proceso de fabricación de cerámica de carburo de silicio incluye principalmente cuatro tipos: sinterización reactiva, sinterización sin presión, sinterización por prensado en caliente y sinterización por recristalización. Entre estos, la sinterización reactiva ocupa la mayor cuota de mercado, la sinterización sin presión ofrece un rendimiento excelente, la sinterización por prensado en caliente es más costosa y la sinterización por recristalización se utiliza para producir materiales porosos. La cerámica de carburo de silicio se puede clasificar en cerámica de ingeniería y cerámica funcional, y se utiliza ampliamente en campos especializados, como materiales refractarios tradicionales, baterías de litio, anillos de sellado mecánico, intercambiadores de calor, la industria aeroespacial y otras aplicaciones de alta gama. La demanda del mercado de carburo de silicio a prueba de balas está creciendo rápidamente. El tamaño del mercado de rodillos utilizados en hornos de sinterización de baterías de nuevas energías es considerable, y el mercado de tubos de intercambio de calor también está en rápida expansión.

Materias primas, procesos de producción y características del mercado de la cerámica de carburo de silicio

Las principales materias primas sintéticas para el carburo de silicio son la arena de cuarzo y el coque de petróleo, con una capacidad de producción global concentrada en China. El proceso cerámico de carburo de silicio se clasifica en sinterización por recristalización, sinterización reactiva y sinterización sin presión. Entre ellos, el carburo de silicio sinterizado por reacción posee la mayor cuota de mercado. Es apto para el moldeo en húmedo y permite la fabricación de componentes con formas complejas, aunque su resistencia a altas temperaturas, su resistencia a la tracción y su resistencia al desgaste son relativamente inferiores. La producción de estos productos presenta importantes barreras técnicas y constituye el segmento más rentable de la industria del carburo de silicio. El carburo de silicio no tiene punto de fusión; pasa directamente del estado sólido al gaseoso sin fundirse.

1. Fuente de materia prima:

La principal fuente de carburo de silicio es la síntesis artificial. En China, las materias primas utilizadas para la síntesis de carburo de silicio son principalmente arena de cuarzo y coque de petróleo, con una capacidad de producción concentrada principalmente en las regiones del noroeste, como Ningxia, Gansu y Xinjiang. La presencia natural de carburo de silicio es mínima, por lo que la mayor parte se produce sintéticamente. El proceso de fundición consume una cantidad considerable de energía y causa contaminación ambiental. Las empresas de fundición suelen ser de gran escala, y el umbral de entrada al sector es alto. La arena de cuarzo suele obtenerse localmente, mientras que el coque de petróleo es suministrado por empresas químicas.

2. Técnicas de procesamiento cerámico:

El proceso cerámico de carburo de silicio se divide en sinterización por recristalización, sinterización reactiva y sinterización sin presión. El carburo de silicio sinterizado por reacción posee la mayor cuota de mercado y es apto para el moldeo en húmedo. Permite producir piezas con formas complejas con una densidad inferior a 3,05 g/cm³, aunque su resistencia a la temperatura, la resistencia mecánica y la resistencia al desgaste son relativamente bajas. La sinterización sin presión requiere partículas de polvo de tamaño mínimo, típicamente de entre 0,5 y 0,6 micras. En la sinterización por recristalización, las partículas pequeñas de carburo de silicio se calientan hasta su gasificación, tras lo cual las partículas más grandes se unen. En la práctica, las tres técnicas de sinterización suelen solaparse.

3. Carburo de silicio

El carburo de silicio no tiene punto de fusión y sus estados físicos son sólido y gaseoso; no existe fase fundida. Presenta una alta dureza, lo que dificulta su molienda tras la trituración. Una vez que se descomponen los grandes bloques de carburo de silicio, el material resultante se denomina arena. Las empresas de micropolvos que operan en etapas posteriores suelen comprar esta arena a los productores de etapas anteriores, la muelen y luego venden el producto según... clasificaciónEstos micropolvos se venden posteriormente a fabricantes posteriores. La pureza del bloque de carburo de silicio original influye significativamente en la calidad del micropolvo. En etapas posteriores del procesamiento, los bloques requieren un tratamiento ácido para eliminar impurezas como el carbono libre, la sílice sin reaccionar y el hierro.

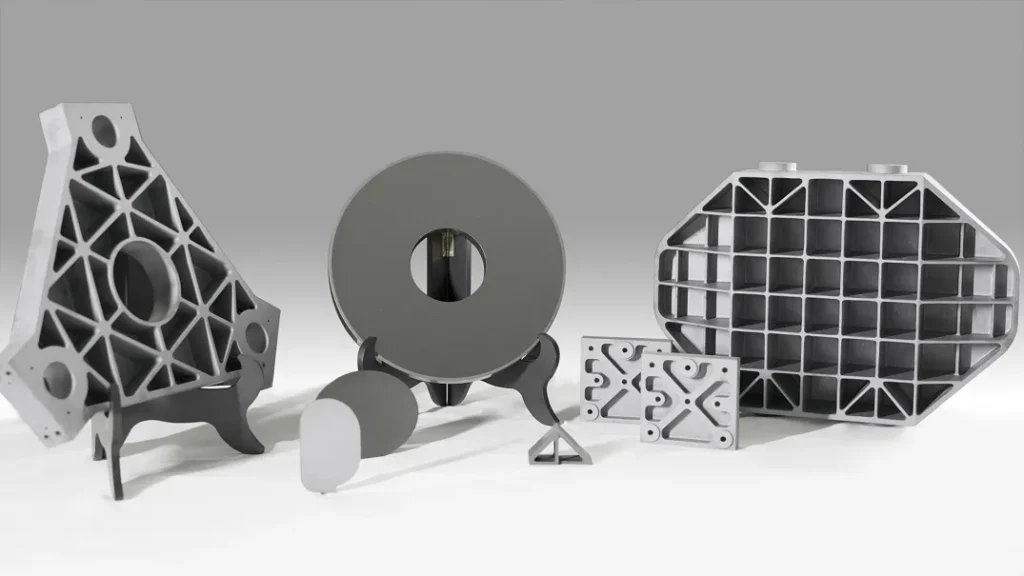

4. Productos terminados

Las barreras técnicas en la fabricación de productos son elevadas, especialmente en los procesos de clasificación y sinterización. Los productos terminados representan el segmento más rentable de la industria del carburo de silicio. Se utilizan ampliamente en aplicaciones como herrajes para hornos resistentes al calor, sellos mecánicos y otros componentes de alta temperatura. Los productos sinterizados por recristalización son porosos y presentan baja resistencia mecánica. Se emplean principalmente en herrajes para hornos y otros materiales resistentes al calor que no requieren alta resistencia. El carburo de silicio a prueba de balas se está desarrollando rápidamente, con una importante demanda proveniente de los países europeos afectados por la guerra entre Rusia y Ucrania. Los tubos de carburo de silicio sinterizado sin presión se utilizan en aplicaciones de intercambio de calor y están reemplazando gradualmente a los materiales de intercambio de calor convencionales.

El proceso de sinterización por reacción consiste en la formación de una preforma porosa con carburo de silicio y carbono, seguida de la infiltración con silicio elemental a alta temperatura. El silicio reacciona con el carbono para formar más carburo de silicio, mientras que los poros restantes se rellenan con silicio sin reaccionar. El producto final es un material compuesto compuesto por carburo de silicio original, carburo de silicio recién formado y aproximadamente 10% de silicio elemental. El carburo de silicio sinterizado por reacción posee la mayor cuota de mercado, es apto para el moldeo en húmedo, permite producir componentes con formas complejas y tiene una densidad inferior a 3,05 g/cm³. Sin embargo, su resistencia a altas temperaturas, resistencia mecánica y resistencia al desgaste son relativamente bajas.

Las materias primas utilizadas para la sinterización reactiva son gruesas y el proceso requiere una temperatura de reacción más baja, lo que resulta en menores costos de producción. La sinterización por recristalización produce materiales altamente porosos, mientras que la sinterización reactiva produce materiales densos con mínima porosidad. El procesamiento posterior de micropolvos presenta un bajo umbral técnico y representa un segmento de bajo valor agregado. Entre las empresas de fundición, Pingmei posee una gran participación de mercado y opera en toda la cadena de valor, desde los bloques originales hasta los micropolvos y la cerámica. Actualmente, la capacidad de producción de carburo de silicio es suficiente para satisfacer la demanda del mercado, y el suministro de materias primas se mantiene relativamente estable.

Segmentación del mercado y panorama de aplicaciones de la cerámica de carburo de silicio

La demanda de carburo de silicio a prueba de balas está en rápida expansión. El mercado de rodillos para hornos de sinterización de baterías de nueva energía es considerable, y la demanda de tubos de intercambio de calor también está experimentando un rápido crecimiento.

El mercado de cerámica de carburo de silicio se divide en cuatro segmentos: sinterización de reacción, sinterización sin presión, sinterización por prensado en caliente y sinterización por recristalización.

Sinterización por reacción Tiene la mayor participación de mercado debido a su bajo costo de producción y se utiliza principalmente en aplicaciones refractarias tradicionales y rodillos en la producción de baterías de litio.

Sinterización sin presión Es más costoso pero ofrece un rendimiento superior y se utiliza principalmente en anillos de sellado mecánicos e intercambiadores de calor.

Sinterización por prensado en caliente Ofrece el mejor rendimiento general, pero tiene costos elevados y se aplica principalmente en campos especializados como el aeroespacial.

Sinterización por recristalización Produce materiales porosos con un rendimiento relativamente pobre y se utiliza principalmente en muebles de hornos, elementos de calefacción, tratamiento de gases de escape de automóviles, encendedores, boquillas y sustratos de embalaje.

1. Sinterización por reacción

La sinterización reactiva representa la mayor cuota de mercado de la cerámica de carburo de silicio. Se utiliza principalmente en materiales refractarios tradicionales y rodillos para la sinterización de baterías de litio. Las materias primas utilizadas son gruesas y el proceso opera a temperaturas relativamente bajas, lo que resulta en bajos costos de producción. El precio típico del producto ronda los 40-50 CNY/kg. Sin embargo, el rendimiento de los materiales sinterizados por reacción es moderado, con una resistencia térmica y mecánica limitada. No obstante, este método es adecuado para una amplia gama de aplicaciones.

2. Sinterización sin presión

La sinterización sin presión es otro segmento clave del mercado de cerámica de carburo de silicio, utilizada principalmente en anillos de sellado mecánico y aplicaciones de intercambio de calor. Si bien su costo es mayor, ofrece mayor resistencia al desgaste, a la temperatura y a la resistencia mecánica en comparación con la sinterización por reacción. Requiere un polvo extremadamente fino, típicamente de 0,5 a 0,6 micras. El cuerpo verde es susceptible a la deformación durante la sinterización, y el producto final alcanza una densidad de 98-991 TP3T. El carburo de silicio sinterizado sin presión es el material principal para anillos de sellado mecánico, ampliamente utilizado como manguitos de cojinetes y en aplicaciones a prueba de balas.

3. Sinterización por prensado en caliente

La sinterización por prensado en caliente produce cerámica de carburo de silicio con el máximo rendimiento, utilizada principalmente en la industria aeroespacial y otras aplicaciones de alta gama. Si bien es costosa, ofrece una dureza, resistencia al desgaste y al calor excepcionales. El tamaño de partícula de la materia prima suele rondar las 3,5 micras, y el material se densifica mediante calentamiento y prensado simultáneos, alcanzando una densidad superior a 99%. Sin embargo, presenta baja conformabilidad y generalmente se limita a la producción de placas planas. Debido a su alto coste y su limitada capacidad de conformado, su mercado es relativamente pequeño.

4. Sinterización por recristalización

La sinterización por recristalización produce principalmente materiales porosos con menor rendimiento y se utiliza comúnmente en accesorios para hornos, elementos calefactores, tratamiento de gases de escape de automóviles, encendedores, boquillas y sustratos de embalaje. Este proceso requiere menos aditivos y logra una alta pureza. El mayor tamaño de partícula en los materiales de partida mejora la resistencia térmica. En condiciones anaeróbicas, los productos recristalizados pueden soportar temperaturas superiores a 2000 °C; los materiales sinterizados por reacción pueden soportar hasta 1400 °C en ambientes oxigenados, mientras que los materiales sinterizados sin presión pueden alcanzar los 1600 °C. En el caso de los materiales refractarios, la resistencia al choque térmico es crucial, y los materiales porosos suelen tener un buen rendimiento en este aspecto.

5. Cerámica de carburo de silicio

Las cerámicas de carburo de silicio se clasifican en cerámicas de ingeniería y cerámicas funcionales. Las cerámicas de ingeniería priorizan el rendimiento mecánico, mientras que el carburo de silicio recristalizado se desarrolla cada vez más para aplicaciones cerámicas funcionales. Por ejemplo, el carburo de silicio poroso se utiliza comúnmente en ventosas cerámicas para la fabricación de chips.

6. Carburo de silicio a prueba de balas

La demanda de carburo de silicio a prueba de balas está creciendo rápidamente, impulsada principalmente por los países europeos afectados por la guerra entre Rusia y Ucrania. Una sola planta de producción puede alcanzar una capacidad de 1 a 2 toneladas diarias. El tamaño del mercado de rodillos utilizados en hornos de sinterización para la producción de baterías de nuevas energías se estima en 1000 millones de yuanes, con capacidades de producción similares. Los rodillos sirven como componentes estructurales en estas líneas de producción.

7. Tubos de carburo de silicio

El mercado de tubos de intercambio de calor para cerámica de carburo de silicio se encuentra en rápida expansión, aunque su volumen general sigue siendo reducido. Los tubos de carburo de silicio están reemplazando a los tubos tradicionales de acero inoxidable o grafito gracias a su excelente resistencia a la corrosión y al desgaste. Históricamente, los principales mercados para la cerámica de carburo de silicio han incluido accesorios para hornos, sellos mecánicos, rodamientos y otros componentes mecánicos. Aproximadamente el 50% del crecimiento del mercado en los últimos dos años se puede atribuir a factores geopolíticos como el conflicto entre Rusia y Ucrania, mientras que las nuevas aplicaciones energéticas han contribuido al 30-40% de dicho crecimiento.

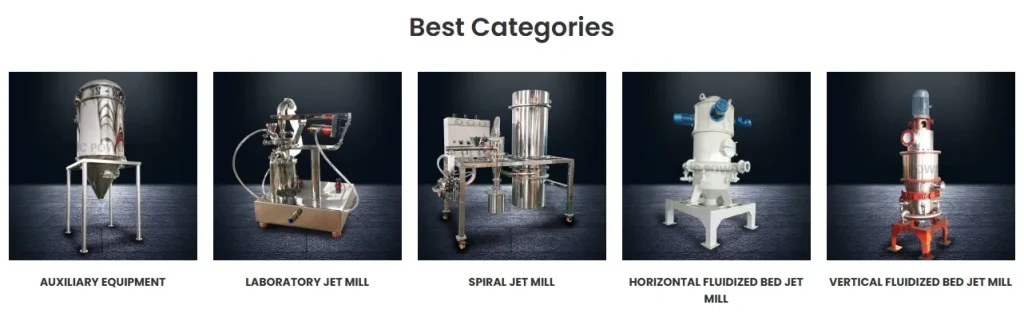

Polvo épico

En Polvo épico Maquinaria, somos especialistas en molino de chorro Tecnología para respaldar la producción de materiales de alto rendimiento como el carburo de silicio. Con equipos confiables y experiencia técnica, nos dedicamos a ayudar a nuestros clientes a lograr una calidad y eficiencia consistentes en cada micra.