Por qué la molienda por chorro es fundamental para el fosfato de hierro de alto rendimiento

El fosfato de hierro (FePO₄) es el precursor fundamental de los cátodos de fosfato de hierro y litio (LiFePO₄), pero su rendimiento electroquímico depende del control preciso del tamaño de partícula. Si bien métodos de síntesis como la precipitación con amoníaco o las reacciones basadas en sodio producen tamaños de partícula iniciales variables (50 nm–10 μm), la mayoría de las aplicaciones industriales exigen una distribución ajustada de 0,5–2 μm. Aquí es donde la avanzada molienda por chorro de lecho fluidizado de EPIC Powder cierra la brecha entre la síntesis y la funcionalidad.

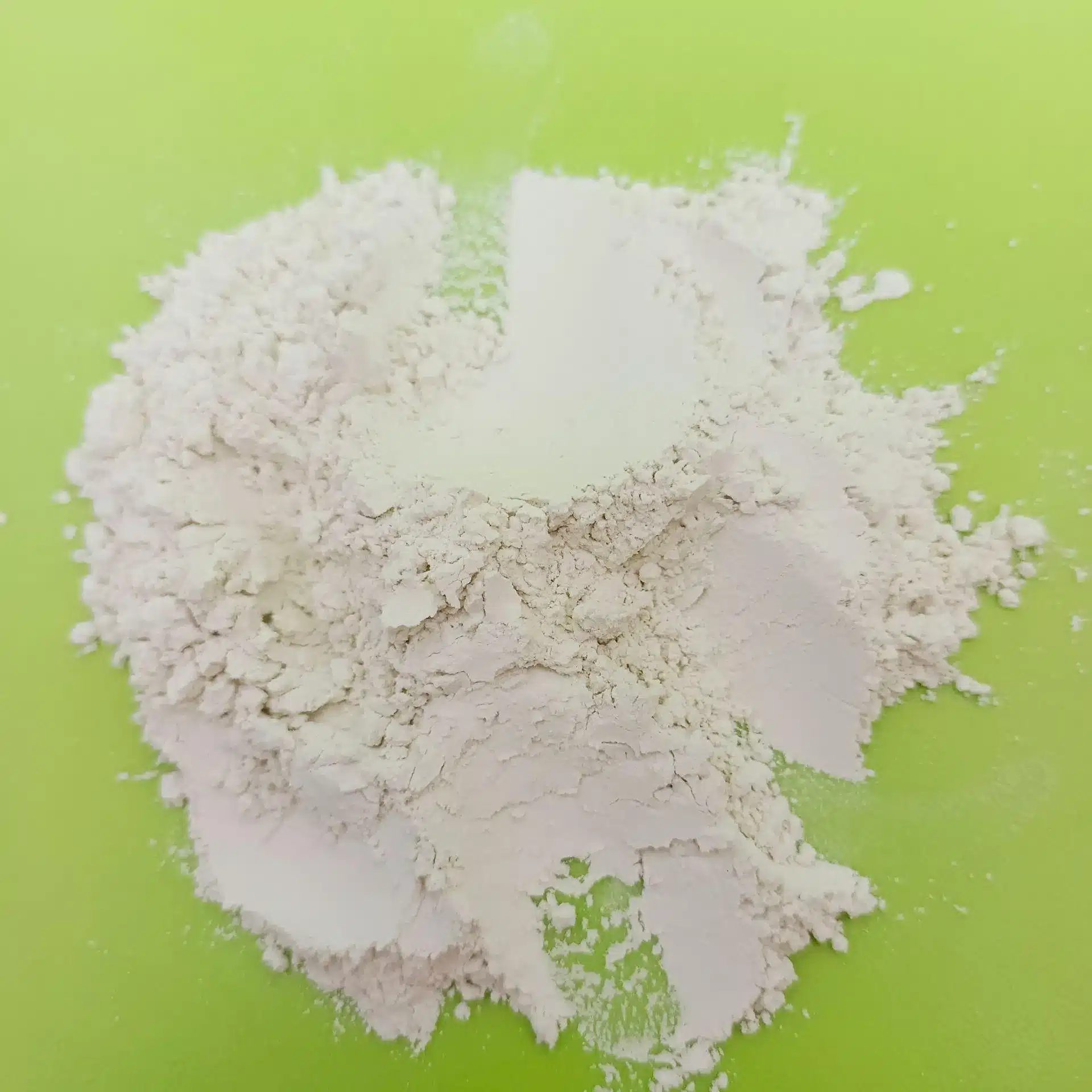

¿Qué es el fosfato de hierro?

El fosfato de hierro es un compuesto químico que combina hierro, fósforo y oxígenoExiste en varias formas, siendo la más común el FePO4 (fosfato férrico o fosfato de hierro (III)) y LiFePO4 (fosfato de hierro y litio). Se utiliza en diversas aplicaciones, incluso como pesticida (especialmente para babosas y caracoles), una recubrimiento de tratamiento de metales, un pigmento en pinturas y como componente en baterías de iones de litio.

Fosfato de hierro en aplicaciones de baterías

El fosfato de hierro (FePO₄) es el material precursor esencial para los cátodos de fosfato de hierro y litio (LiFePO₄ o LFP), que se han vuelto cada vez más esenciales en el almacenamiento de energía y las baterías de vehículos eléctricos debido a su mayor seguridad, larga vida útil y rentabilidad en comparación con las alternativas de níquel-manganeso-cobalto (NMC). El rendimiento del cátodo LFP final está intrínsecamente ligado a la calidad de su precursor FePO₄, especialmente en términos de distribución del tamaño de partícula, pureza, cristalinidad y morfología. A medida que los fabricantes de baterías buscan mayores densidades energéticas y capacidades de carga más rápidas, la demanda de materiales de fosfato de hierro diseñados con precisión se ha intensificado, priorizando la optimización de los procesos de producción y los estrictos controles de calidad.

Tres rutas de proceso principales

La producción de fosfato de hierro de grado batería emplea principalmente tres rutas de proceso distintas, cada una con características únicas:

Proceso de amoníaco Utiliza agua amoniacal para ajustar el pH, con sulfato ferroso y ácido fosfórico como materias primas, y peróxido de hidrógeno como oxidante. Este proceso produce productos de alta pureza (≥99,51 TP₃T) con una relación Fe/P estable de alrededor de 0,97, que típicamente forma aglomerados de 50-500 nm. Si bien el sulfato de amonio como subproducto puede reciclarse, el proceso requiere una cantidad considerable de agua de lavado (aproximadamente seis veces la masa de la torta de filtración).

Proceso de sodio Utiliza hidróxido de sodio o carbonato de sodio como agentes precipitantes, lo que genera subproductos de sulfato de sodio de bajo valor. Si bien este método reduce el consumo de agua de lavado a tan solo 20-301 TP3T del proceso de amoníaco, el producto final contiene un mayor residuo de sodio (300-500 ppm), lo que afecta negativamente el rendimiento de la batería. Las partículas generalmente consisten en cristales densos de 1-10 μm.

Proceso del ácido fosfórico Utiliza directamente el exceso de ácido fosfórico como medio de reacción, lo que simplifica la operación y minimiza las aguas residuales. Sin embargo, consume grandes cantidades de ácido fosfórico, lo que a menudo resulta en un exceso de fósforo y una menor densidad de compactación (<1,4 g/cm³), con una distribución de tamaño de partícula relativamente amplia (0,1-5 μm).

Tabla 1: Comparación de parámetros clave de tres procesos

| Parámetro | Proceso de amoníaco | Proceso de sodio | Proceso del ácido fosfórico |

| Pureza | ≥99,5% | ~99% | 98-99% |

| Tamaño de partícula | 0,05-0,5 μm | 1-10 μm | 0,1-5 μm |

| Uso del agua | Alto | Medio | Bajo |

| Solicitud | Baterías Premium | Baterías de gama media | Aplicaciones básicas |

Requisitos críticos de control de calidad

El fosfato de hierro de grado batería debe cumplir estrictos estándares de calidad:

La composición química requiere un contenido de hierro de 36,0-36,51 TP₃T, un contenido de fósforo de 20,5-21,01 TP₃T y una relación molar Fe/P de entre 0,96 y 0,98. Las impurezas deben mantenerse por debajo de 50-400 ppm individualmente, con un contenido de sulfato inferior a 0,51 TP₃T.

Las especificaciones físicas incluyen un contenido de humedad inferior a 1% y un pH entre 2,5 y 4,0. El análisis por difracción láser debe mostrar valores D50 controlados entre 0,5 y 2 μm, mientras que el área superficial BET debe estar entre 15 y 35 m²/g.

Las características estructurales exigen patrones de XRD que coincidan con tarjetas de referencia estándar, y observaciones SEM que revelen partículas esféricas o casi esféricas uniformes.

El papel fundamental de la tecnología de fresado por chorro

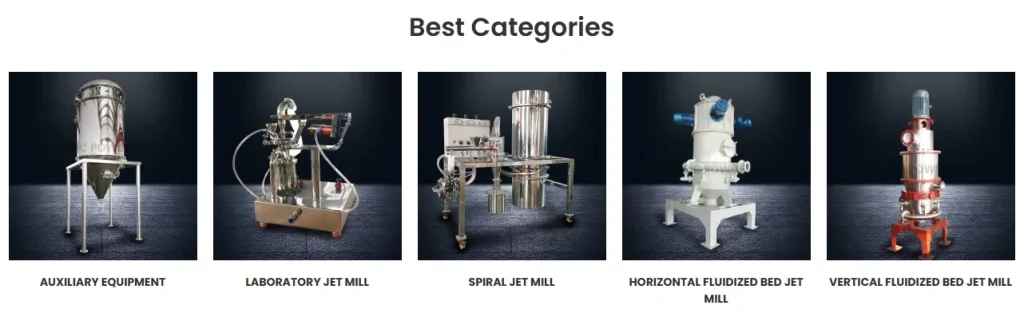

La tecnología de molienda por chorro de EPIC Powder aborda eficazmente los desafíos de control del tamaño de partículas en todos los procesos:

Para los productos procesados con amoníaco, la tecnología dispersa suavemente los aglomerados de nanopartículas sin dañar las partículas primarias, estabilizando el D50 entre 0,8 y 1,2 μm. Los materiales procesados con sodio se benefician de la reducción de tamaño de partículas grandes de 3 a 10 μm a 1,2-1,8 μm, manteniendo una superficie específica entre 18 y 22 m²/g. El proceso con ácido fosfórico logra una distribución estrecha de partículas de 0,8 a 1,8 μm mediante un proceso preciso. clasificación, mejorando la densidad de compactación en más de 30%.

La ventaja del fresado por chorro: desde la síntesis hasta el grado de batería

La molienda de bolas tradicional puede introducir contaminación metálica y cambios de fase sensibles al calor, pero la molienda por chorro aprovecha gas de alta pureza (N₂ o aire) para lograr una fragmentación por colisión sin contacto. Por ejemplo, el FePO₄ derivado del sodio suele formar cristales densos de 5 a 10 μm que requieren refinación a 1 μm con una PSD estrecha. Los ensayos de EPIC muestran una sola pasada a través de un QYF-350. molino de chorro Reduce el D50 de 8,2 μm a 1,3 μm, manteniendo una pureza >99,51 TP3T, crucial para evitar la pérdida de capacidad de las baterías de litio. La implementación del fresado por chorro ha generado mejoras significativas en el producto:

Los productos de proceso con amoníaco muestran una menor variación en la capacidad de los electrodos, de 8-10 mAh/g a tan solo 2 mAh/g. Los materiales de proceso con sodio muestran una mejora de la capacidad electroquímica (10-15%). Los productos de proceso con ácido fosfórico alcanzan una mayor densidad de compactación, de 1,8 g/cm³ a 2,1 g/cm³.

A medida que aumentan los requisitos de rendimiento de las baterías LFP, el fresado por chorro de precisión se ha convertido en un paso esencial del proceso para la producción de precursores de fosfato de hierro. Las soluciones de EPIC Powder permiten a los fabricantes satisfacer las exigentes demandas de materiales de batería de alta calidad, manteniendo la rentabilidad.

Polvo épico

Como innovador líder en tecnología de procesamiento de polvo, Polvo ÉPICO Ofrece excelentes soluciones de molienda por chorro, diseñadas específicamente para la producción de fosfato de hierro. Contacte con nuestros ingenieros para una evaluación gratuita del proceso y descubra cómo nuestros molinos de chorro patentados de la serie MQW pueden optimizar el rendimiento del material de su batería y reducir los costos operativos. Solicite su solución personalizada en epic-powder.com