En la producción de ánodos de grafito artificial, la pulverización es uno de los pasos iniciales y más esenciales. Desempeña un papel crucial en la definición de la distribución, forma y uniformidad del tamaño de partícula final, factores que influyen directamente en el rendimiento de la batería. Un proceso de molienda bien diseñado garantiza una alta densidad de molienda, una morfología consistente y un procesamiento posterior eficiente.

Tipos de equipos de molienda y aplicaciones

En función de las propiedades de las materias primas y de los requisitos específicos de la línea de producción se utilizan diferentes tecnologías de molienda:

| Tipo de equipo | Material adecuado | Aplicación típica |

| Molino de chorro | Paso | Pulverización de brea |

| Molino de rodillos | Coque calcinado (alta dureza) | Líneas de producción de coque calcinado |

| Molino mecánico | Coca-Cola verde (dureza media) | Líneas de producción de coque verde |

Flujo del proceso de pulverización

El proceso de molienda suele comenzar con una trituración gruesa mediante una trituradora de martillos, seguida de una molienda ultrafina con un molino de rodillos o un molino mecánico, según el material. Posteriormente, el material molido se moldea y clasifica para obtener las características finales deseadas.

(1) Flujo del proceso del molino de rodillos

Alimentación → Trituradora de martillos (Trituración gruesa) → Molino de rodillos (Molino) → Esferonización → Clasificación

(2) Flujo del proceso de molienda mecánica

Alimentación → Trituradora de martillos (Trituración gruesa) → Horno rotatorio (Secado) → Molino mecánico (Molino) → Esferonización → Clasificación

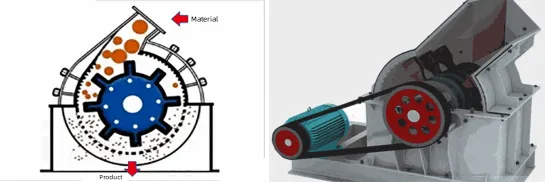

Trituradora de martillos (trituración gruesa)

La trituradora de martillos está diseñada para triturar grandes bloques de materia prima en trozos más pequeños, generalmente de unos 10 mm. Esto facilita la manipulación del material en las etapas de secado y molienda fina, mejorando así la eficiencia general del proceso.

El proceso de trituración se realiza mediante martillos rotatorios de alta velocidad que golpean el material. Al impactarlo, este también choca con otras partículas y revestimientos internos, creando múltiples puntos de impacto. Las partículas del tamaño requerido se descargan a través de las barras de la criba, mientras que las piezas más grandes se recirculan para su posterior trituración.

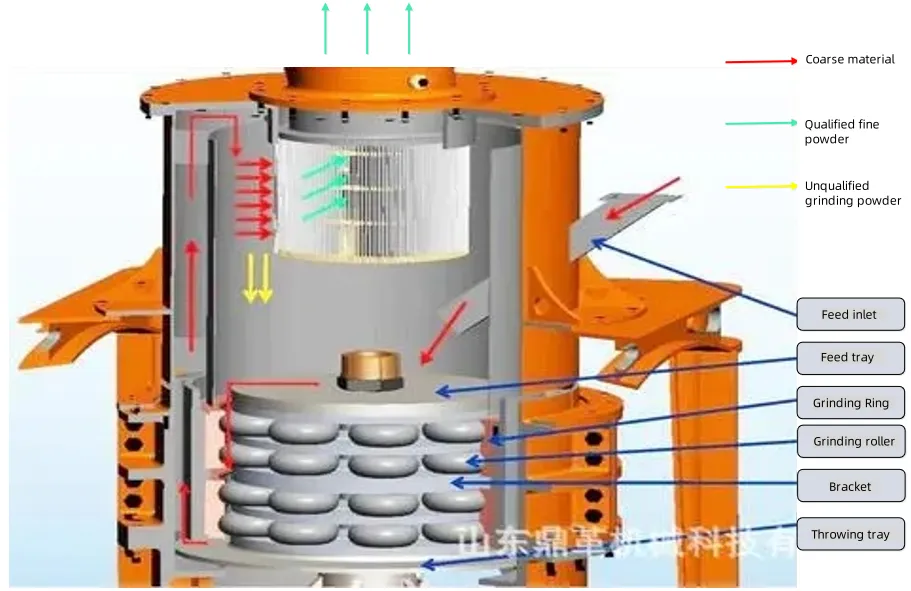

Molino de rodillos (molienda fina)

Los molinos de rodillos se utilizan generalmente para moler materiales duros, como el coque calcinado, en polvos micrométricos. Estos molinos combinan la molienda a alta presión y la clasificación interna en una sola unidad.

El eje principal impulsa las muelas abrasivas para que giren y giren, generando una potente fuerza centrífuga. Esto comprime el material contra un anillo de molienda, descomponiéndolo mediante una intensa presión. El material finamente molido es elevado por el flujo de aire hacia la zona de clasificación, donde las partículas aceptables pasan al sistema de recolección. Las partículas de mayor tamaño regresan al área de molienda para una mayor reducción.

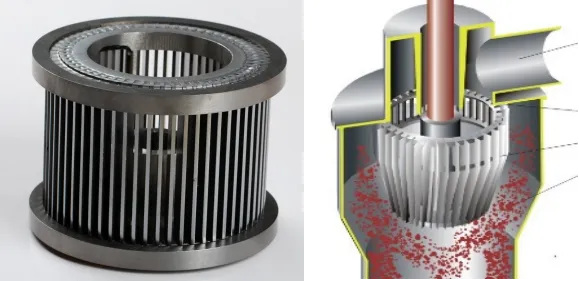

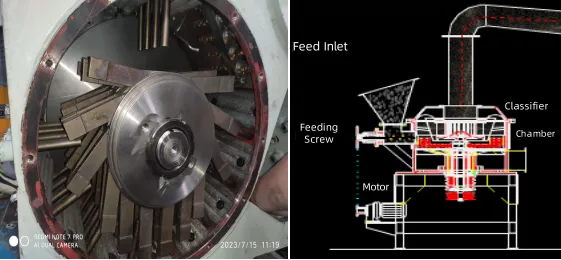

Molino mecánico (molienda fina)

Los molinos mecánicos son ideales para coque verde y otros materiales de dureza media. Estos molinos utilizan un rotor de alta velocidad y un estator estacionario para generar fuertes fuerzas de corte e impactos de alta velocidad. A medida que el material pasa por la estrecha ranura, sufre repetidos golpes y fracturas.

Dentro de la cámara de molienda, se genera un campo de flujo turbulento que somete las partículas a fluctuaciones de presión y colisiones repetidas. Cuando la energía de estos impactos supera el umbral de fractura del material, las partículas se descomponen eficientemente en polvo fino.

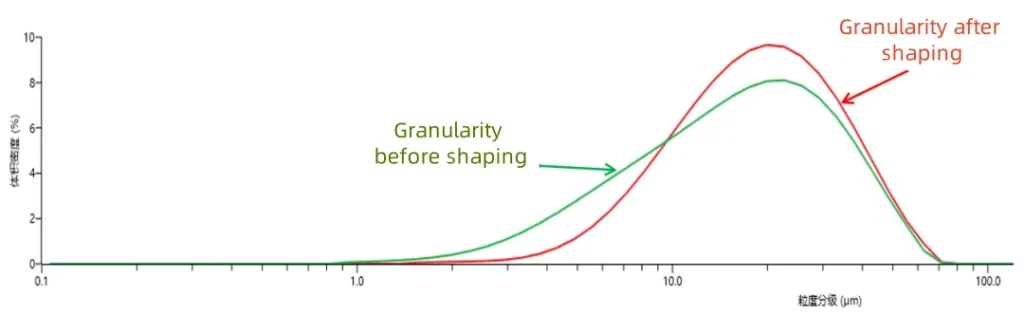

Esferonizador (modelador)

Tras la molienda, el polvo se somete a un proceso de conformado para mejorar la redondez de las partículas. El objetivo es suavizar los bordes afilados y producir una forma más esférica. Este paso mejora la densidad de compactación y la eficiencia de empaquetamiento del material del ánodo, lo que contribuye a una mejor conductividad eléctrica y estabilidad mecánica en la celda de batería final.

Clasificador (Clasificación del aire)

En el paso final, el polvo molido y moldeado se clasifica para garantizar una distribución precisa del tamaño de partícula. El polvo fino asciende por el flujo de aire hasta la cámara de clasificación. Allí, se enfrenta a dos fuerzas opuestas: el flujo ascendente y la fuerza centrífuga generada por la rotación. clasificador rueda.

Las partículas gruesas, al ser más pesadas, se proyectan hacia la pared de la cámara y regresan a la sección de molienda. Las partículas finas, lo suficientemente ligeras como para superar la fuerza centrífuga, pasan a través del separador del clasificador y se recogen aguas abajo.

Esta cuidadosa clasificación garantiza que sólo las partículas dentro del rango de tamaño objetivo avancen en el proceso de producción, garantizando una calidad y un rendimiento constantes.