En el ámbito de los equipos de molienda, molinos de bolas Son máquinas ampliamente utilizadas. Según sus métodos de operación, se clasifican principalmente en dos tipos: continuo y discontinuo. Estos dos tipos presentan diferencias significativas durante el proceso de molienda, especialmente en las etapas de alimentación y descarga. Estas diferencias inciden directamente en la uniformidad del tamaño de partícula del producto final, lo cual desempeña un papel crucial en los procesos de producción industrial posteriores.

1. Molinos de bolas continuos: control automatizado para una uniformidad superior de partículas

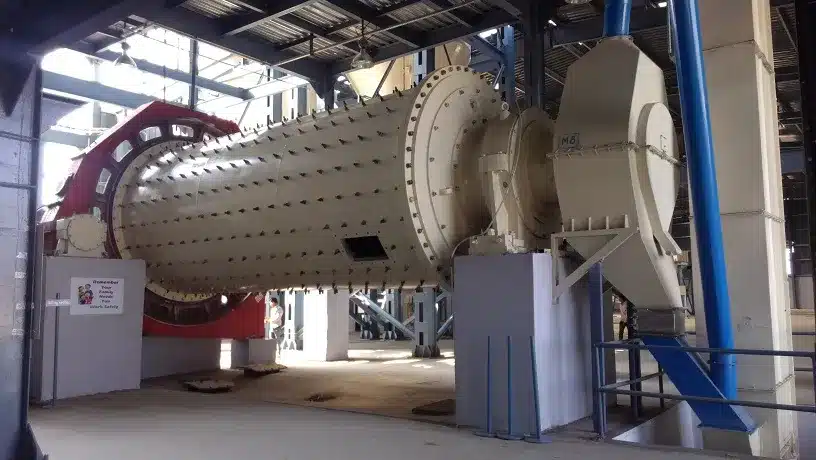

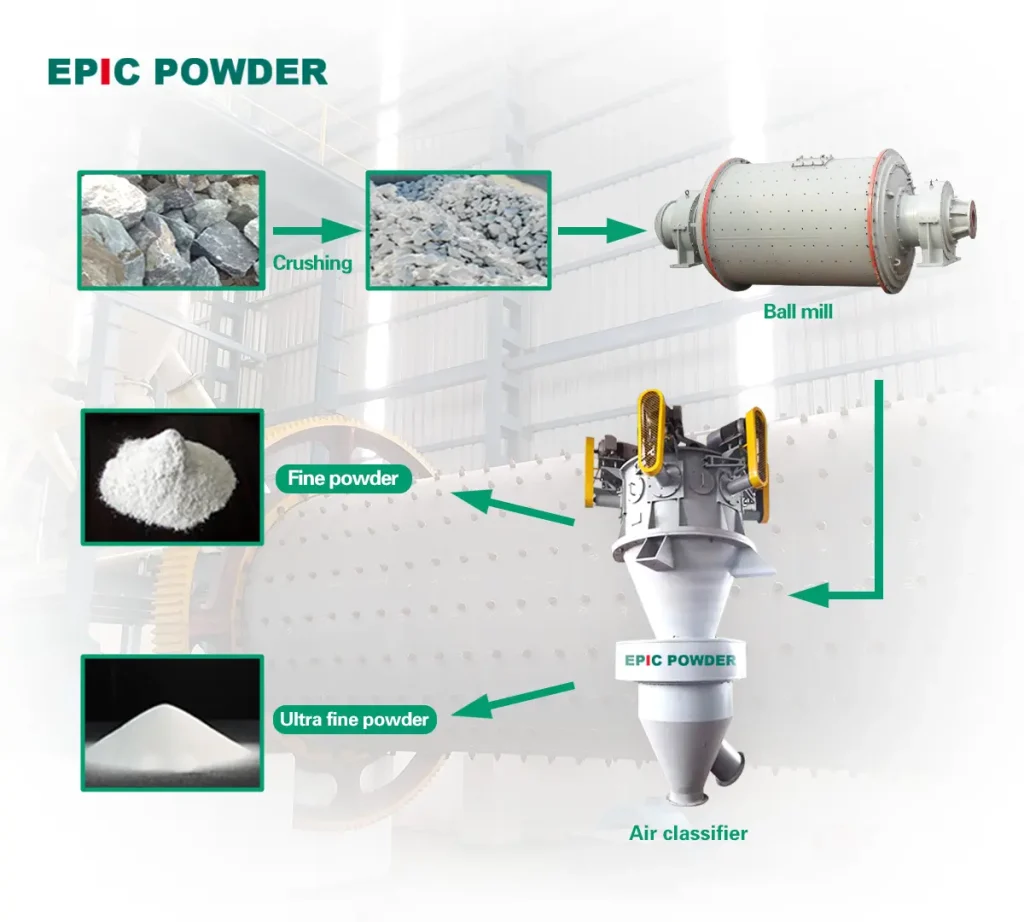

La característica más destacada de los molinos de bolas continuos es el procesamiento ininterrumpido del material, desde la alimentación hasta la descarga. Durante la alimentación, el material entra al molino continuamente sin interrupción. En la descarga, no se expulsa simplemente tras un período de molienda establecido, sino que se determina la descarga en función de si el material ha alcanzado la finura requerida. Solo cuando el material cumple con los estándares de tamaño de partícula especificados, se descarga del molino. Si no alcanza la finura requerida, continúa moliéndose dentro del molino hasta que cumpla con los estándares.

Este método de descarga basado en el tamaño produce un tamaño de partícula notablemente uniforme en la descarga de los molinos de bolas continuos. Cada lote de material descargado se somete a un cribado riguroso, lo que garantiza que solo se liberen partículas del tamaño adecuado, evitando así la mezcla de materiales no aptos. En la práctica, este tamaño de descarga uniforme ofrece numerosas ventajas. Por ejemplo, las etapas posteriores del procesamiento no requieren cribado ni molienda adicionales, lo que ahorra tiempo y costos de producción. Además, un tamaño de partícula constante garantiza una calidad estable en los productos posteriores, evitando variaciones de rendimiento causadas por diferencias significativas de tamaño.

2. Molinos de bolas por lotes: Descarga basada en el tiempo con variaciones inevitables de tamaño

A diferencia de sus contrapartes continuas, los molinos de bolas por lotes funcionan de forma intermitente. Durante la alimentación, se carga una cantidad específica de material a la vez, tras lo cual se cierra el puerto de alimentación y comienza la molienda. Durante el proceso de molienda, no se añaden nuevos materiales ni se produce ninguna descarga. Una vez transcurrido el tiempo de molienda preestablecido, todos los materiales se descargan simultáneamente, independientemente de su progreso real de molienda dentro del molino.

Este enfoque operativo genera variaciones significativas en el tamaño de las partículas de descarga de los molinos de bolas discontinuos. Durante el proceso de molienda, la distribución del material y la intensidad de la molienda son desiguales dentro del molino. Los materiales más cercanos a los medios de molienda pueden molerse más finamente, mientras que los más alejados o protegidos por otras partículas pueden moler insuficientemente, resultando en partículas más gruesas. Al finalizar el tiempo preestablecido, estos materiales de diversos tamaños se descargan juntos, creando una mezcla de producto final que contiene tanto partículas finas cualificadas como partículas gruesas no cualificadas. En muchos escenarios de producción que requieren una alta uniformidad en el tamaño de las partículas, su uso requiere un paso de cribado adicional después de la descarga para separar las partículas gruesas para su remolienda, lo que sin duda aumenta la complejidad y los costos de producción.

3. Eficiencia de producción: Procesamiento continuo vs. Operación intermitente

Además de las diferencias en la uniformidad del tamaño de descarga, los molinos de bolas continuos y discontinuos también varían en eficiencia de producción. Los molinos de bolas continuos, capaces de alimentar y descargar ininterrumpidamente sin una inversión significativa de tiempo en estas etapas, alcanzan una mayor producción por unidad de tiempo, lo que los hace más adecuados para la producción continua a gran escala. Los molinos de bolas discontinuos requieren ciclos frecuentes en las operaciones de alimentación, molienda y descarga, con intervalos inevitables entre ciclos que resultan en una menor productividad por hora. Esto los hace más apropiados para escenarios de producción a pequeña escala donde la operación continua no es esencial.

4. Guía de selección: Adaptación del equipo a las necesidades de producción

Al seleccionar Molino de bolas En la práctica, los requisitos de producción deben guiar la decisión. Para producciones a gran escala que exigen una alta uniformidad del tamaño de partícula y un funcionamiento continuo, los molinos de bolas continuos resultan superiores. Para operaciones a menor escala, donde la continuidad de la producción no es crucial, o al procesar materiales que requieren periodos de molienda prolongados, los molinos de bolas discontinuos podrían ser más adecuados. Las características del material, como la dureza, el contenido de humedad y otras propiedades, también deben considerarse, ya que influyen en la eficiencia de la molienda y la calidad de la descarga.

Conclusión

En resumen, los diferentes métodos de alimentación y descarga entre los molinos de bolas continuos y discontinuos generan diferencias significativas en la uniformidad del tamaño de las partículas de descarga y la eficiencia de producción. Comprender estas diferencias ayuda a las empresas a seleccionar el equipo de molino de bolas adecuado según sus necesidades de producción específicas, lo que, en última instancia, mejora la eficiencia de la producción, garantiza la calidad del producto y reduce los costos operativos.

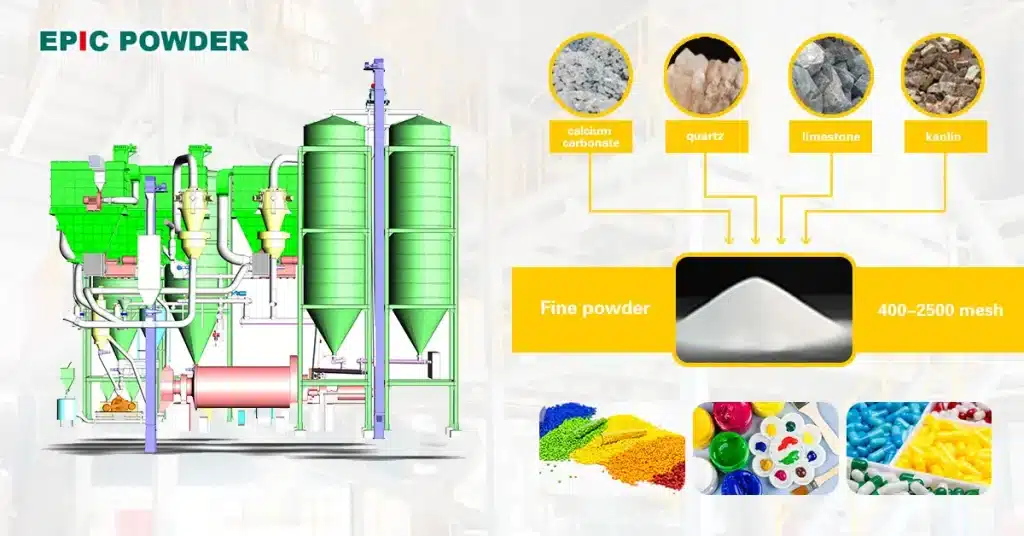

Polvo épico

Maquinaria de pólvora épicaEl innovador diseño del molino de se distingue de los equipos tradicionales para la industria cementera y metalúrgica, cumpliendo con las normas alemanas para el procesamiento de minerales superfinos de grado de relleno. Hemos optimizado múltiples aspectos para lograr un rendimiento superior: la relación de aspecto evita la sobremolienda y garantiza resultados óptimos; el diseño de la abertura de la placa de mandíbula mejora la finura con medios de molienda más pequeños; y el sistema de descarga tipo losa garantiza un flujo uniforme del material sin molienda residual. El molino funciona sin necesidad de refrigeración del cilindro y, al combinarse con nuestro clasificador, forma un sistema cerrado libre de polvo con transporte de presión negativa.

Para aplicaciones especializadas, los molinos de bolas de Epic Powder pueden revestirse con cerámica de alúmina, cuarzo, SILEX u otros materiales personalizados para eliminar la contaminación por hierro al procesar minerales duros. Gracias a una asignación racional de medios de molienda, altas tasas de llenado y sistemas de accionamiento optimizados, maximizamos la eficiencia energética a la vez que mantenemos un rendimiento de molienda excepcional. Además, se utilizan auxiliares de molienda para la producción de polvo ultrafino, lo que garantiza una mayor eficiencia durante todo el proceso. Cada componente, desde el diseño del revestimiento hasta la selección de los medios, cumple con los estándares de ingeniería alemanes para minimizar el desgaste, reducir las roturas y ofrecer operaciones fiables y de alto rendimiento. Contáctenos ahora para obtener una solución a su medida.