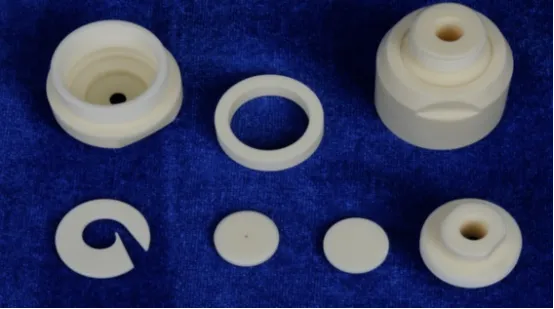

Como uno de los miembros más antiguos de la familia de las cerámicas avanzadas, la cerámica de Al₂O₃ (cerámica de alúmina) posee una gama de propiedades excepcionales que ningún otro material cerámico puede igualar. Estas incluyen bajo costo, alta resistencia y dureza, excelente resistencia al calor, al desgaste y a la corrosión. La cerámica de alúmina se utiliza ampliamente en los sectores de defensa nacional, aeroespacial y biomédico.

Sin embargo, al igual que muchas cerámicas monofásicas, la disposición atómica en la estructura cristalina del Al₂O₃ impide que experimente deformación plástica como los metales. Como resultado, durante la fractura, aparte de la creación de nuevas superficies de grieta para aumentar la energía superficial, hay poca disipación de energía. Esto conlleva una debilidad crítica de la cerámica de alúmina: la fragilidad.

Aunque la fragilidad de la cerámica de alúmina es fundamentalmente difícil de modificar, existen métodos para mejorarla. Tras años de desarrollo, han surgido diversos enfoques para aumentar su tenacidad, principalmente mediante la introducción de fases de endurecimiento en la matriz cerámica.

1 endurecimiento de partículas

El endurecimiento de partículas es una de las formas más sencillas de mejorar la tenacidad cerámica. Para Al₂O₃

Las partículas cerámicas endurecedoras suelen ser partículas metálicas dúctiles o partículas no metálicas con un módulo elástico elevado.

Como fases de endurecimiento, las partículas metálicas mejoran la tenacidad principalmente mediante mecanismos como la extracción de partículas y la deformación plástica, que provocan la deflexión de grietas en la matriz de Al₂O₃. Además, las partículas metálicas pueden inhibir el crecimiento de granos de Al₂O₃ durante la sinterización, mejorando así sus propiedades. Entre las partículas metálicas más comunes se encuentran Al, Ni, Ti, Cu y Fe.

Sin embargo, dado que las partículas metálicas generalmente tienen un módulo elástico menor que el del Al₂O₃, los compuestos resultantes tienden a presentar menor dureza y resistencia. Por otro lado, las partículas no metálicas con un módulo elástico alto, como SiC, Si₃N₄ y TiC, también pueden mejorar la tenacidad mediante mecanismos como la extracción de partículas, la fijación de grietas, la deflexión de grietas y el puenteo de grietas.

2 Endurecimiento por Transformación

El ZrO₂ puro (circonia) experimenta una transformación de fase en estado sólido cerca de los 1000 °C: de fase tetragonal (t) a monoclínica (m). Esta transformación martensítica provoca una expansión de volumen de aproximadamente 31TP₃T–51TP₃T.

Cuando las grietas alcanzan una región t-ZrO₂, el campo de tensión de la punta de la grieta induce una zona de transformación.

Dentro de esta zona, el t-ZrO₂ se transforma en m-ZrO₂, absorbiendo energía tanto de la formación de superficie como de la expansión de volumen. Esta transformación de fase produce tensión de compresión en la punta de la grieta, lo que ayuda a impedir su propagación.

Esto reduce el factor de intensidad de tensión en la punta de la grieta, mejorando eficazmente la resistencia del material al crecimiento de grietas. En otras palabras, la transformación disipa la energía externa, mejorando así la tenacidad a la fractura.

La combinación de este mecanismo con el endurecimiento por microfisuras y tensión residual en una matriz de Al₂O₃ forma la cerámica ZTA. La cerámica ZTA (alúmina endurecida con zirconio) presenta una tenacidad significativamente mejorada en comparación con la cerámica de Al₂O₃ puro.

3. Endurecimiento de fibras y bigotes

Se pueden introducir fibras o filamentos en la matriz cerámica de forma controlada. Estas fibras cumplen dos funciones:

Ayudan a distribuir la carga externa, aprovechando la alta resistencia de las fibras o filamentos. Forman una interfaz débilmente unida con la matriz cerámica, creando un sistema que absorbe la energía externa y mitiga la fragilidad.

Desde su descubrimiento, los nanotubos de carbono y el grafeno han sido temas de investigación de vanguardia en la ciencia de los materiales. Estudios recientes han incorporado estos nanomateriales a la cerámica de alúmina y han descubierto que contribuyen significativamente al endurecimiento de la matriz cerámica.

4 Endurecimiento híbrido

A medida que ha avanzado la investigación sobre el endurecimiento de cerámica de alúmina, se ha desarrollado un enfoque de endurecimiento de múltiples mecanismos (el endurecimiento híbrido) para combinar las ventajas de diferentes métodos individuales y compensar sus deficiencias.

Esta estrategia sinérgica implica el uso simultáneo de dos o más mecanismos de endurecimiento para mejorar aún más la tenacidad general. Ha atraído la atención de los investigadores. Las combinaciones de endurecimiento híbrido más comunes incluyen:

• Endurecimiento de partículas/bigotes

• Endurecimiento por partículas/transformación

• Transformación/endurecimiento de bigotes

• Grafeno (o nanotubos de carbono)/partículas (o transformación, bigotes)

Por ejemplo, se ha demostrado que la combinación del endurecimiento por transformación de ZrO₂ con el refuerzo de bigotes en cerámicas de Al₂O₃ produce un efecto de endurecimiento significativamente mejorado.

5 Endurecimiento por nanotecnología

En 1987, el investigador alemán Karch y sus colegas informaron por primera vez que la nanocerámica presentaba alta tenacidad y superplasticidad a baja temperatura. Sus hallazgos revelaron el excepcional potencial de la nanocerámica y abrieron una nueva vía para superar el persistente problema de la fragilidad de la cerámica.

En 1990, el reconocido científico John Cahn afirmó: “Las nanocerámicas son una solución estratégica a la fragilidad de la cerámica”.

Por un lado, la nanocerámica presenta granos refinados y un número significativamente mayor de límites de grano. Además, una vez que el tamaño de los poros y los defectos se reduce por debajo de un umbral crítico, ya no compromete la resistencia macroscópica del material. Como resultado, tanto la resistencia como la tenacidad pueden mejorarse significativamente.

Por otro lado, la incorporación de fases dispersas a escala nanométrica en la matriz cerámica no solo mejora la resistencia y la tenacidad, sino que también mejora la resistencia a altas temperaturas, la dureza, el módulo elástico y la resistencia a la fluencia a altas temperaturas.

Por lo tanto, los enfoques de nanoestructuración y nanocompuestos se han convertido en algunas de las estrategias más importantes y prometedoras para mejorar la tenacidad a la fractura de la cerámica de alúmina.

6 Autoendurecimiento

Las cerámicas autoendurecibles de Al₂O₃ se desarrollan añadiendo aditivos o cristales semilla para inducir el crecimiento anisotrópico de granos equiaxiales de Al₂O₃ en morfologías laminares, bastoncillos o columnares alargados. Los mecanismos de endurecimiento involucrados son similares a los del refuerzo de filamentos e incluyen el puenteo de grietas, la deflexión de grietas y la extracción de grano, siendo el puenteo de grietas el mecanismo dominante.

Este enfoque se ha estudiado ampliamente y muestra gran potencial para mejorar la tenacidad de la cerámica de alúmina aprovechando la propia evolución microestructural del material.

Maquinaria de pólvora épica

Maquinaria de pólvora épica Proporciona equipos para producir polvos cerámicos de alta pureza como alúmina y zirconia con control preciso de partículas.

Nuestra tecnología respalda la cerámica endurecida al garantizar una calidad estable, ayudando a industrias como la de semiconductores, la aeroespacial y la biomédica a lograr un mejor rendimiento.