Un Molino de chorro de aire No está diseñado intrínsecamente para funcionar exclusivamente en entornos sin agua ni oxígeno. Puede configurarse específicamente para lograr estas condiciones. Sus principios de funcionamiento y el diseño del sistema proporcionan una gran adaptabilidad ambiental.

Principio de funcionamiento y adaptabilidad ambiental de los molinos de chorro de aire

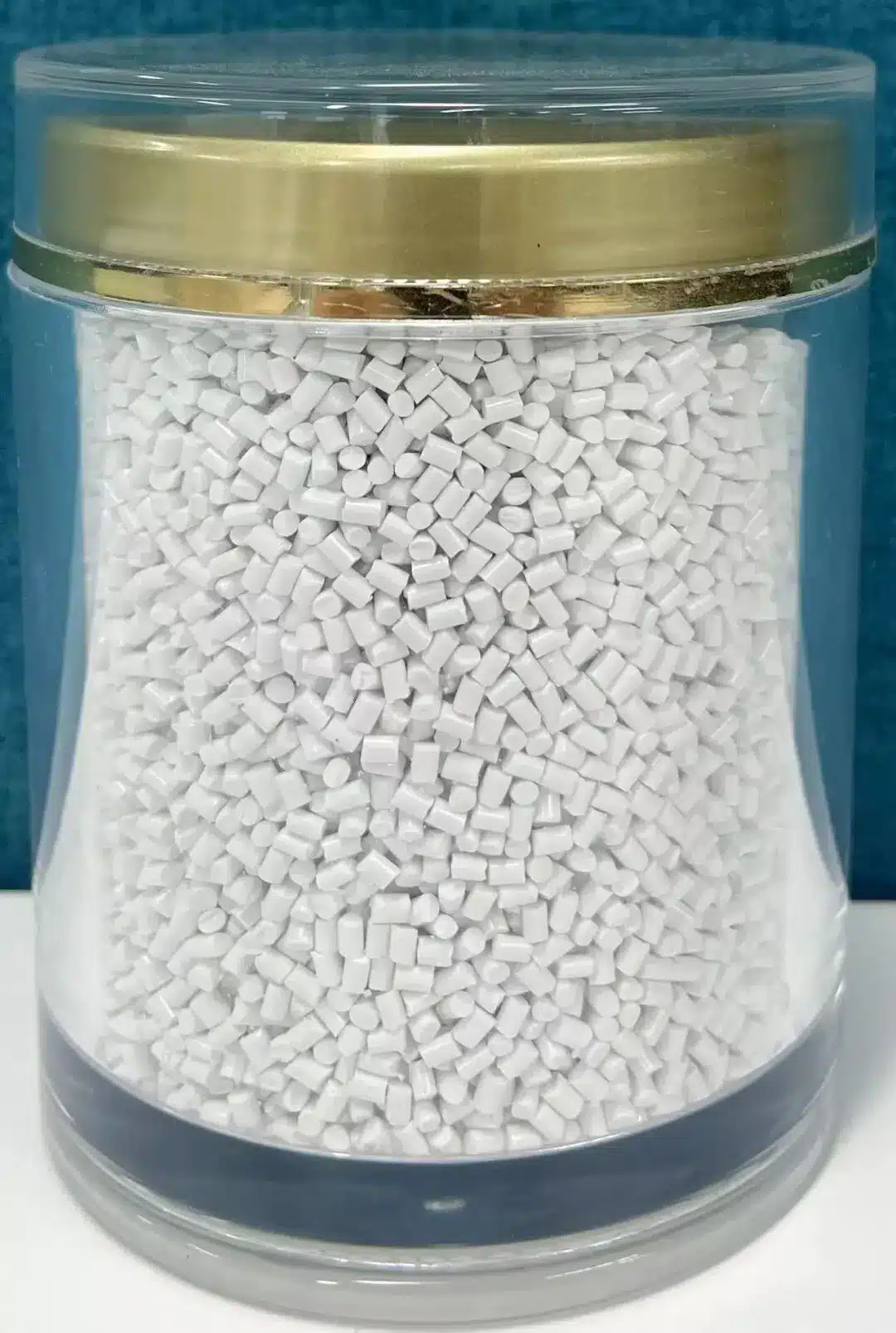

Los molinos de chorro utilizan aire comprimido o gases inertes (como nitrógeno o dióxido de carbono) para generar un flujo de aire a alta velocidad. Esto permite que las partículas colisionen y rocen entre sí dentro de la cámara de molienda, lo que resulta en su fragmentación. Este proceso no requiere contacto mecánico, lo que evita la contaminación metálica y lo hace especialmente adecuado para la molienda de materiales de alta pureza. Su adaptabilidad ambiental se refleja en dos aspectos:

Control de fuente de gas:

Los molinos de chorro exigen estrictos requisitos de fuente de gas, lo que requiere el uso de gas comprimido sin aceite, sin agua y sin polvo. Al combinar compresores de aire lubricados sin aceite con secadores refrigerados, se garantiza una fuente de gas limpia. Esto evita que la humedad entre en la cámara de molienda y contamine el material. Esta característica proporciona una garantía fundamental para un entorno sin agua.

Diseño de sistema sellado:

El sistema de molino de chorro de aire generalmente adopta una estructura sellada, formando un sistema de circuito cerrado. El sistema incluye separadores ciclónicos, colectores de polvo y extractores de aire. El funcionamiento con presión negativa garantiza la ausencia de fugas durante la molienda. clasificacióny procesos de recolección. Ambos protegen el medio ambiente de la contaminación y mantienen la estabilidad del entorno gaseoso dentro de la cámara.

Configuraciones específicas para lograr entornos libres de agua y oxígeno

Lograr un entorno sin agua:

Tratamiento de fuente de gas: utilizando una combinación de compresores de aire lubricados sin aceite y secadores refrigerados para eliminar el aceite, el agua y las impurezas del aire comprimido, garantizando una fuente de gas seca y limpia.

Sellado del sistema: Un diseño completamente cerrado impide la entrada de humedad externa. Por ejemplo, en la industria farmacéutica, los molinos de aire comprimido se conectan a separadores ciclónicos y colectores de polvo mediante tuberías, formando un sistema de circuito cerrado que evita el contacto del material con el ambiente externo.

Ejemplo de aplicación: En el proceso de molienda de café, los granos de café y otros ingredientes se introducen en la cámara de molienda, donde el flujo de aire seco los muele gradualmente hasta convertirlos en polvo fino para su recolección. Todo el proceso no implica humedad.

Cómo lograr un ambiente libre de oxígeno:

Reemplazo de gas inerte: La sustitución de la fuente de aire convencional por gases inertes como el nitrógeno o el dióxido de carbono puede crear un entorno libre de oxígeno. Por ejemplo, en la producción de material para baterías de litio, el uso de nitrógeno como medio de molienda evita que los materiales del cátodo entren en contacto con el oxígeno, lo que evita la degradación del rendimiento.

Inertización del sistema: Antes de moler, el sistema se purga con gas inerte para eliminar el aire dentro de la cámara. Por ejemplo, al moler materiales inflamables y explosivos (como azufre o polvo de magnesio), se debe introducir nitrógeno para reemplazar el aire antes de poner en marcha el molino.

Ejemplo de aplicación: En la molienda de polvos metálicos (como polvo de aluminio o titanio), el uso de dióxido de carbono como gas protector evita la oxidación y la combustión del polvo, lo que garantiza la seguridad de la producción.

Requisitos variados para entornos libres de agua y oxígeno en las distintas industrias

Industria química:

Requisito: Algunas materias primas químicas (por ejemplo, perclorato de amonio) son propensas a la absorción de humedad o a la oxidación y requieren molienda en entornos libres de agua y oxígeno.

Solución: Utilizar molinos de chorro de aire protegidos con nitrógeno con control preciso de la humedad de la fuente de gas y el contenido de oxígeno para garantizar la estabilidad del material. Por ejemplo, durante la molienda de perclorato de amonio, la presión de molienda debe ajustarse a 0,7 MPa y se debe añadir material base para asegurar la concentración de perclorato de amonio en la cámara de molienda al inicio.

Industria alimentaria:

Requisito: Algunos alimento Las materias primas (por ejemplo, leche en polvo, granos en polvo) deben evitar la oxidación y el deterioro para preservar los componentes nutricionales.

Solución: Utilizar sistemas sellados de aire purificado, combinados con protección de gas inerte, para prolongar la vida útil del producto. Por ejemplo, en la producción de polvo de grano, los procesos optimizados y los talleres de purificación de 100.000 clases utilizan el flujo de aire generado por el aire purificado para transportar los materiales a la zona de molienda, controlando eficazmente la contaminación.

Soluciones a medida de Epic Powder

En Polvo épicoNos especializamos en la personalización de sistemas de molinos de chorro de aire para satisfacer los exigentes requisitos de diversas industrias. Confíe en Epic Powder para obtener soluciones configuradas con precisión que protegen sus materiales y mejoran la calidad de sus productos.