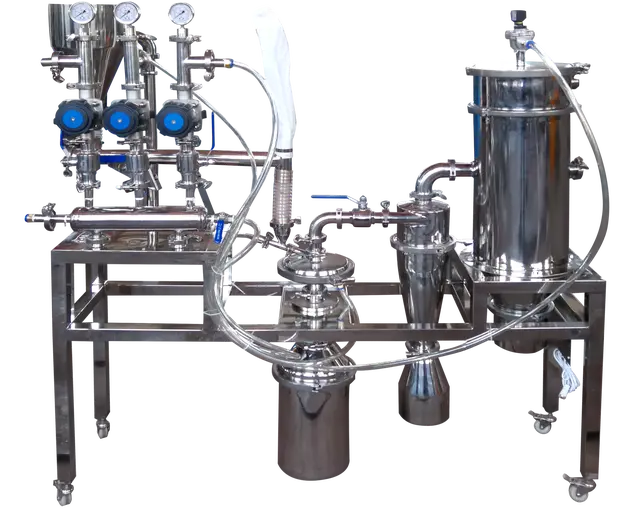

En la industria del procesamiento de polvos, las máquinas de molienda por chorro son fundamentales para producir polvos ultrafinos con una distribución granulométrica compacta. Sin embargo, las paradas imprevistas pueden interrumpir la producción, aumentar los costos y afectar los plazos de entrega. Por eso molino de chorro mantenimiento es crucial

En EPIC Powder Machinery, nos especializamos en molinos de chorro de alto rendimiento diseñados para brindar eficiencia y durabilidad. Basándonos en nuestra experiencia, presentamos tres consejos esenciales para el mantenimiento de molinos de chorro para minimizar el tiempo de inactividad y maximizar la productividad.

1. Inspección periódica de las piezas de desgaste

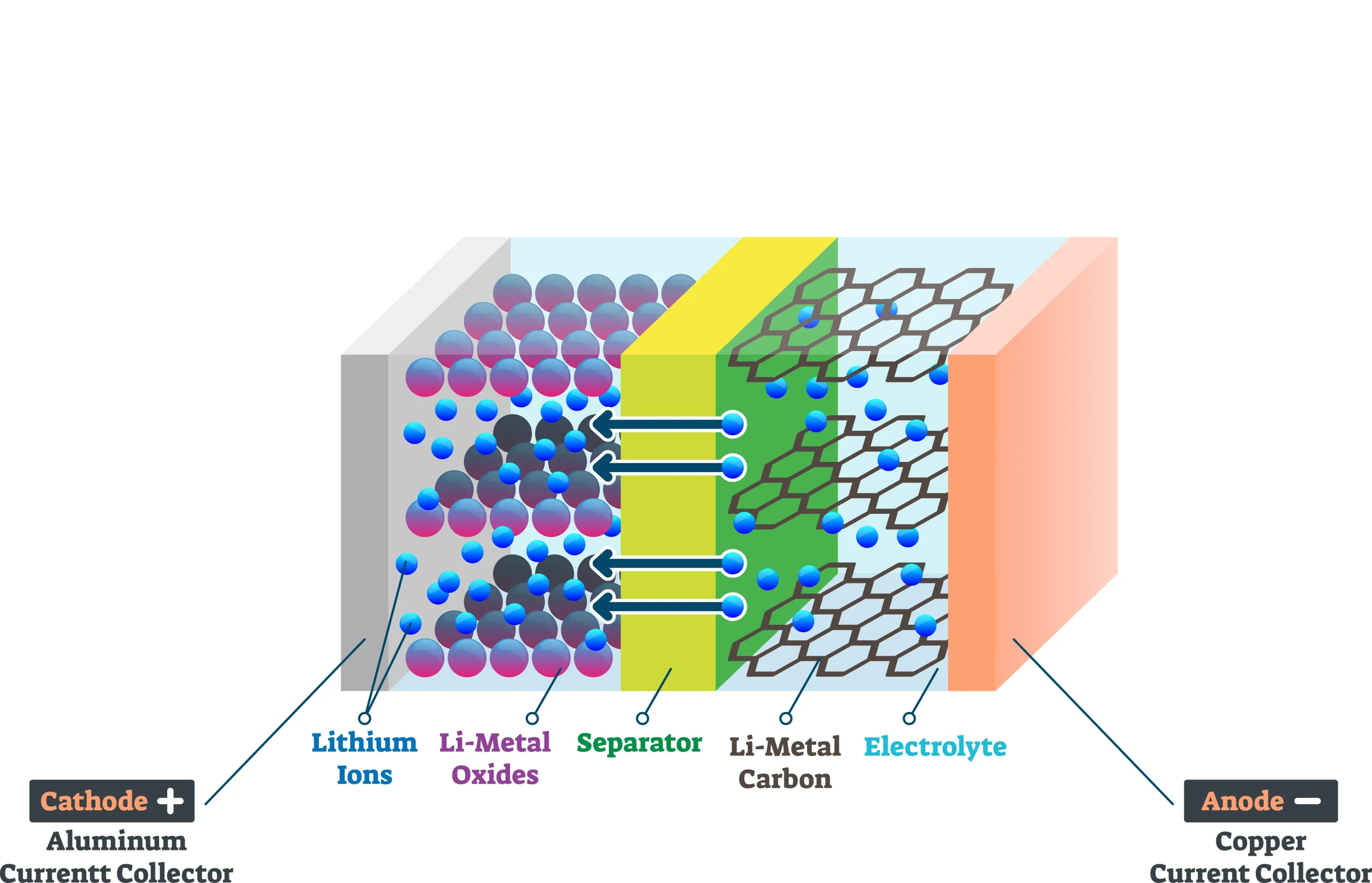

Boquillas, revestimientos y clasificador Los rotores se enfrentan a una erosión constante debido a las colisiones de partículas a alta velocidad. Ignorar el desgaste provocará una desviación en la distribución del tamaño de las partículas, un mayor consumo de energía y fallos catastróficos.

La solución de EPIC es adoptar ciclos de reemplazo predictivos:

Monitorear las horas de funcionamiento y la abrasividad del material (p. ej., alúmina vs. polvos API). Reemplazar las boquillas cada 300 a 500 horas y los revestimientos cada 1000 horas. Otra solución es mejorar los materiales resistentes al desgaste.

Los molinos de chorro de EPIC cuentan con boquillas y cámaras revestidas de cerámica para una vida útil tres veces más larga en aplicaciones abrasivas.

2. Optimice la configuración del flujo de aire y la presión

Aquí está el culpable oculto, el 90%, de los “problemas de rendimiento” que se remontan a fugas de aire, humedad o caídas de presión.

Epic recomienda revisar diariamente los filtros del compresor para detectar aceite o humedad, inspeccionar las juntas de las tuberías con detectores de fugas ultrasónicos y usar la interfaz hombre-máquina SmartDashboard de EPIC para monitorear la estabilidad de la presión y la pureza del flujo de aire. Esto reducirá los costos de energía entre un 15% y un 20%.

3. Limpieza adecuada entre lotes de material

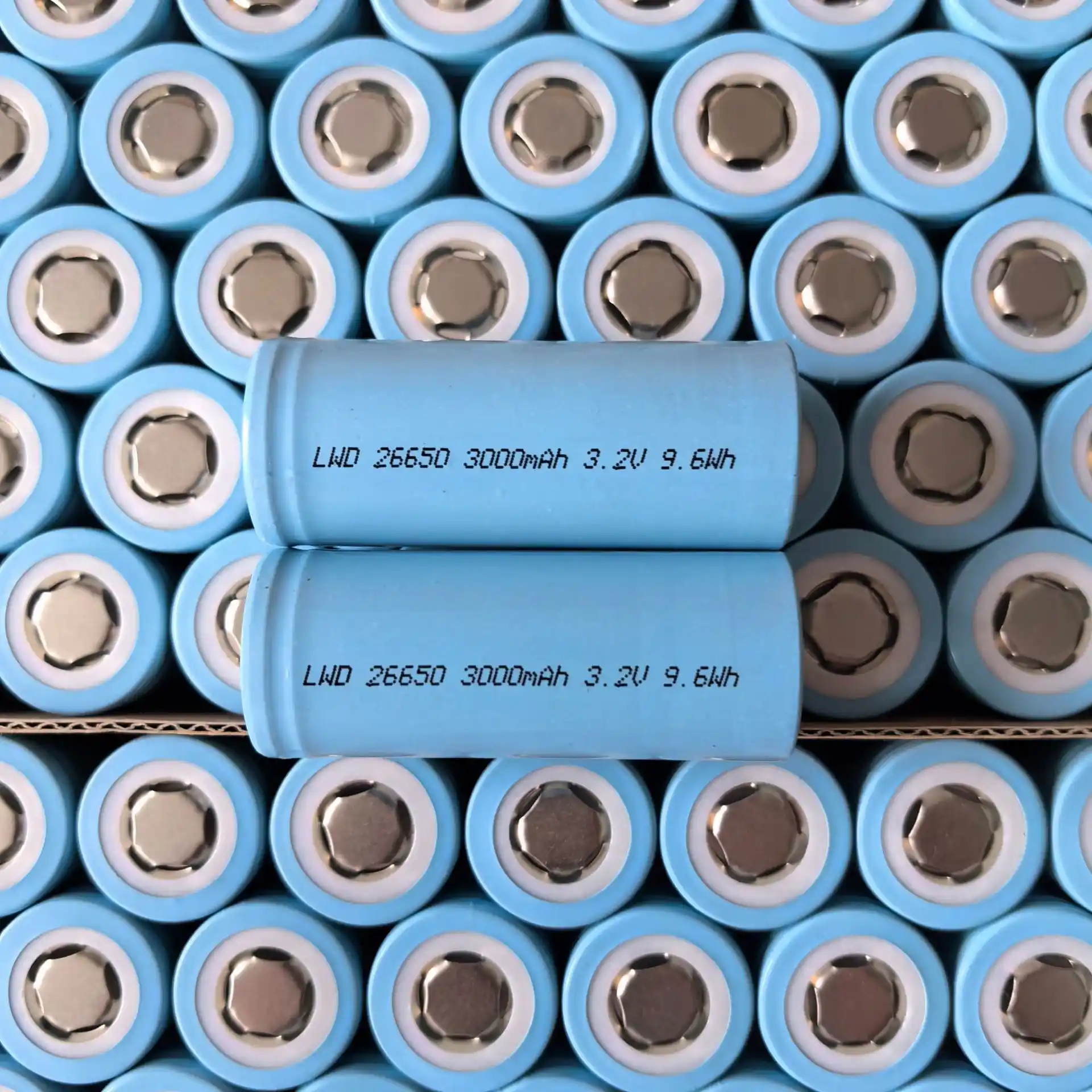

La acumulación de polvo residual puede provocar: Contaminación cruzada (crítica en productos farmacéuticos, alimento, o metales de alta pureza). Reducción de la eficiencia de molienda debido a la obstrucción de boquillas o clasificadores. Mayor desgaste por restos abrasivos.

Estrategia de limpieza automática de EPIC: Integrar el sistema de purga automática de EPIC para cambios de 5 minutos. Validar: Documentar los límites de residuos (p. ej., arrastre <0,11 TP3T) para garantizar el cumplimiento.

Conclusión: Minimice el tiempo de inactividad con un mantenimiento proactivo

Al implementar estas tres estrategias (inspección regular del desgaste, optimización del flujo de aire y limpieza adecuada), puede reducir significativamente el tiempo de inactividad no planificado y extender la vida útil de su máquina fresadora a chorro.

En Maquinaria para polvos EPICOfrecemos molinos de chorro de alta calidad y soporte técnico experto en mantenimiento de molinos de chorro para garantizar el óptimo funcionamiento de sus operaciones de procesamiento de polvo. ¡Contáctenos hoy mismo para conocer más sobre nuestras soluciones para sus necesidades de molienda!

Visita nuestro sitio web: www.epic-powder.com

Correo electrónico: Informació[email protected]