Para purificar o minério de quartzo, a matéria-prima deve primeiro ser britada e classificada como uma etapa de pré-tratamento. O objetivo disso é realizar a separação inicial do quartzo dos minerais associados e fornecer à matéria-prima uma faixa de tamanho de partícula adequada para processamento e purificação subsequentes.

Britagem de quartzo

O objetivo da britagem é reduzir o minério de quartzo ao tamanho de partícula necessário para facilitar a liberação de impurezas e permitir o tratamento posterior. Os métodos de britagem incluem britagem mecânica, britagem por pulso elétrico, britagem ultrassônica e britagem por choque térmico.

Dois fatores principais devem ser considerados durante a britagem: dissociação mineral efetiva e contaminação secundária.

O método mecânico tradicional envolve o uso de um britador de mandíbula ou cônico para reduzir o mineral ao tamanho de partícula desejado, resultando em partículas irregulares e angulares. Um britador de mandíbula é normalmente usado para britagem grossa, um britador cônico para britagem média e fina e um britador de impacto para britagem fina e moagem grossa.

Para evitar contaminação secundária por impurezas de ferro e melhorar a dissociação, métodos alternativos como britagem térmica, britagem por pulso de alta tensão e britagem ultrassônica podem ser utilizados. No entanto, esses métodos geralmente apresentam maior consumo de energia e custo.

(1) Esmagamento por descarga de pulso

Comparada aos métodos mecânicos tradicionais, a britagem por descarga pulsada oferece vantagens significativas para o processamento de rochas. Inclui principalmente britagem por efeito hidrelétrico e britagem por pulso elétrico. As ondas de choque geradas pela descarga de alta tensão causam a fratura das rochas ao longo dos contornos de grãos e atingem seletivamente as inclusões minerais. Isso melhora a liberação de impurezas e auxilia no processamento subsequente, preservando o tamanho e a morfologia das partículas do mineral.

A britagem por descarga pulsada é normalmente realizada em meio aquoso, o que a torna livre de poeira e ecologicamente correta. Além disso, reduz a contaminação por ferro em comparação com a britagem tradicional. O teor de impurezas de K, Ti e Fe é menor após a britagem elétrica do que após o tratamento mecânico.

DAL et al. aplicaram britagem elétrica por pulso de alta tensão para separar minerais com impurezas vestigiais (com menos de 1%) de minerais de quartzo individuais. Sua pesquisa mostrou que esse método separa com eficácia diferentes minerais no minério de quartzo. As partículas resultantes são mais esféricas e contêm poros internos que se conectam às inclusões.

(2) Britagem ultrassônica

A trituração ultrassônica utiliza energia mecânica do ultrassom. Quando a sonda ultrassônica opera em um meio líquido, ocorre cavitação, produzindo muitas bolhas pequenas. A imensa pressão liberada quando essas bolhas estouram remove as impurezas da superfície das partículas.

(3) Britagem Térmica

A britagem térmica envolve o aquecimento do minério de quartzo a uma temperatura específica, fazendo com que ele se expanda ou sofra mudanças de fase. Isso cria microfissuras que enfraquecem a resistência mecânica do minério, facilitando sua britagem.

2. Moagem de quartzo

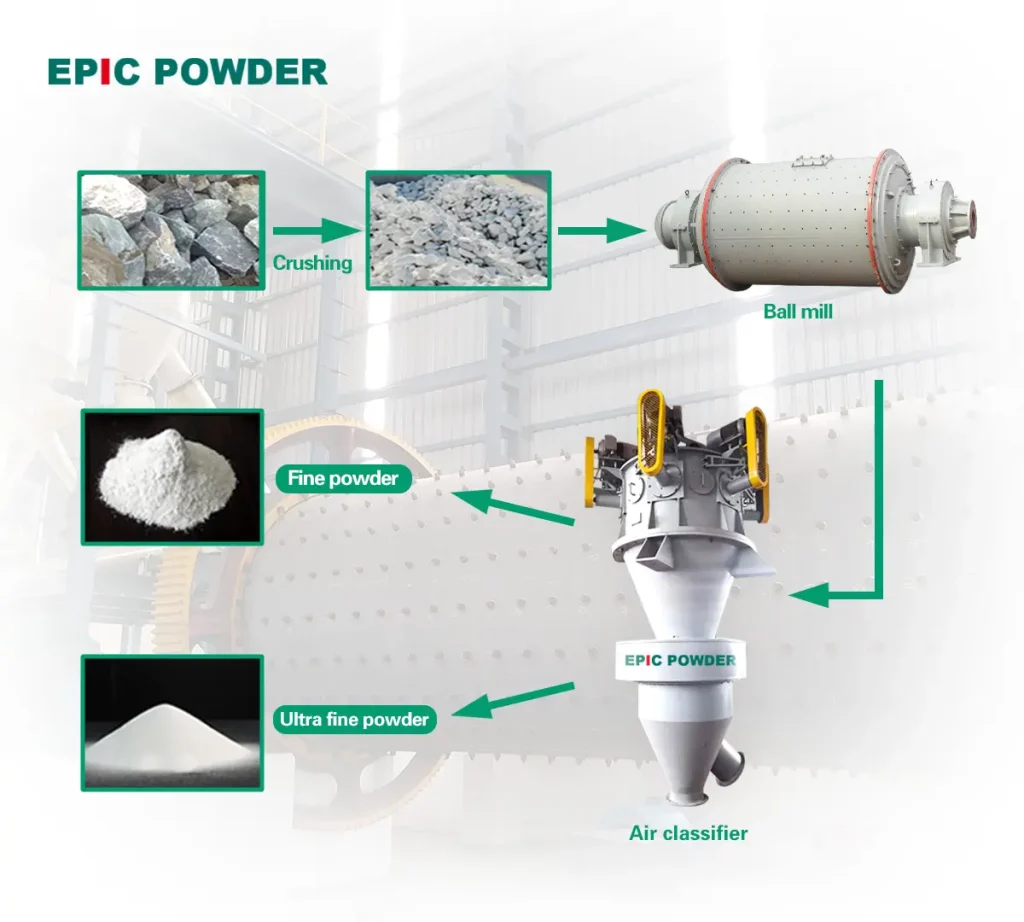

Moagem e classificação Acompanhar o processo de britagem. Como a moagem reduz o minério de grosso para fino, um método adequado de moagem e classificação é necessário para separar as partículas em tempo hábil, atendendo às especificações de tamanho, evitando a moagem excessiva e melhorando a eficiência operacional e o rendimento.

Épico moinho de bolas + classificador A linha de produção é particularmente adequada para moagem ultrafina de quartzo. Ela proporciona alta brancura do produto, bom formato e brilho das partículas, indicadores de qualidade estáveis e forte controle sobre a distribuição do tamanho das partículas.

No entanto, como moinhos de bolas e classificadores desempenham funções diferentes e geralmente são produzidos por fabricantes distintos, podem surgir discrepâncias nos conceitos de produção (por exemplo, capacidade de produção). Portanto, a combinação adequada de equipamentos é fundamental no projeto e na seleção. Uma combinação inadequada pode levar a limitações funcionais, alto consumo de energia e baixa eficiência. Por outro lado, uma boa integração pode aprimorar o desempenho geral do sistema, resultando em alta eficiência com menos esforço.

Devido à alta dureza do quartzo, ele causa desgaste significativo nos equipamentos e pode contaminar o produto. Para evitar a recontaminação — especialmente na produção de micropó de silício de alta pureza para eletrônicos — todos os equipamentos, incluindo cavidades, tubulações e componentes estáticos, devem ser revestidos com materiais cerâmicos ou orgânicos resistentes ao desgaste.

Os moinhos de bolas normalmente usam revestimentos de alumina ou pedra e meios de moagem, como bolas de zircônio ou ágata, para reduzir a contaminação por impurezas de ferro ou alumínio.

Auxiliares de moagem

O quartzo é duro e altamente resistente ao desgaste. Particularmente na moagem fina, depender exclusivamente da moagem mecânica pode não produzir pós com a finura desejada. Portanto, auxiliares de moagem são frequentemente adicionados para melhorar a eficiência do processo. Esses aditivos reduzem a viscosidade da pasta, aumentam a fluidez e aumentam o rendimento de partículas finas qualificadas.

Auxiliares de moagem comuns incluem trietanolamina, dispersante DA, ácido esteárico, cloreto de amônio, cloreto de sódio, álcool, oleato de sódio, silicato de sódio, dodecilamina e também são testados álcool graxo, éter de polioxietileno e cloreto de dodecil trimetil amônio.

É importante observar que diferentes indústrias e aplicações exigem distribuições granulométricas específicas para quartzo de alta pureza. Por exemplo, a fabricação de cadinhos de quartzo na indústria de semicondutores requer tamanhos de areia de quartzo entre 0,180 mm e 0,125 mm. Portanto, o controle preciso do tamanho das partículas durante a moagem é essencial para evitar a moagem excessiva.

A Epic Powder Machinery é líder na fabricação de equipamentos de moagem e classificação ultrafina. Com décadas de experiência e tecnologia de ponta europeia, somos especializados em fornecer soluções personalizadas para quartzo de alta pureza e outros materiais duros. Nossos sistemas avançados, incluindo moinhos a jato, moinhos de bolas e classificadores de precisão, são amplamente utilizados nas indústrias de minerais, eletrônica e química. Estamos comprometidos em fornecer soluções de processamento de pó eficientes, limpas e livres de contaminação para atender aos mais exigentes padrões de aplicação.