No domínio dos equipamentos de moagem, moinhos de bolas são máquinas amplamente utilizadas. Com base em seus métodos operacionais, elas são categorizadas principalmente em dois tipos: contínua e em batelada. Esses dois tipos apresentam diferenças distintas durante o processo de moagem, particularmente nas etapas de alimentação e descarga. Essas diferenças impactam diretamente na uniformidade do tamanho das partículas do produto final, que desempenha um papel crucial nos processos de produção industrial subsequentes.

1. Moinhos de bolas contínuos: controle automatizado para uniformidade superior de partículas

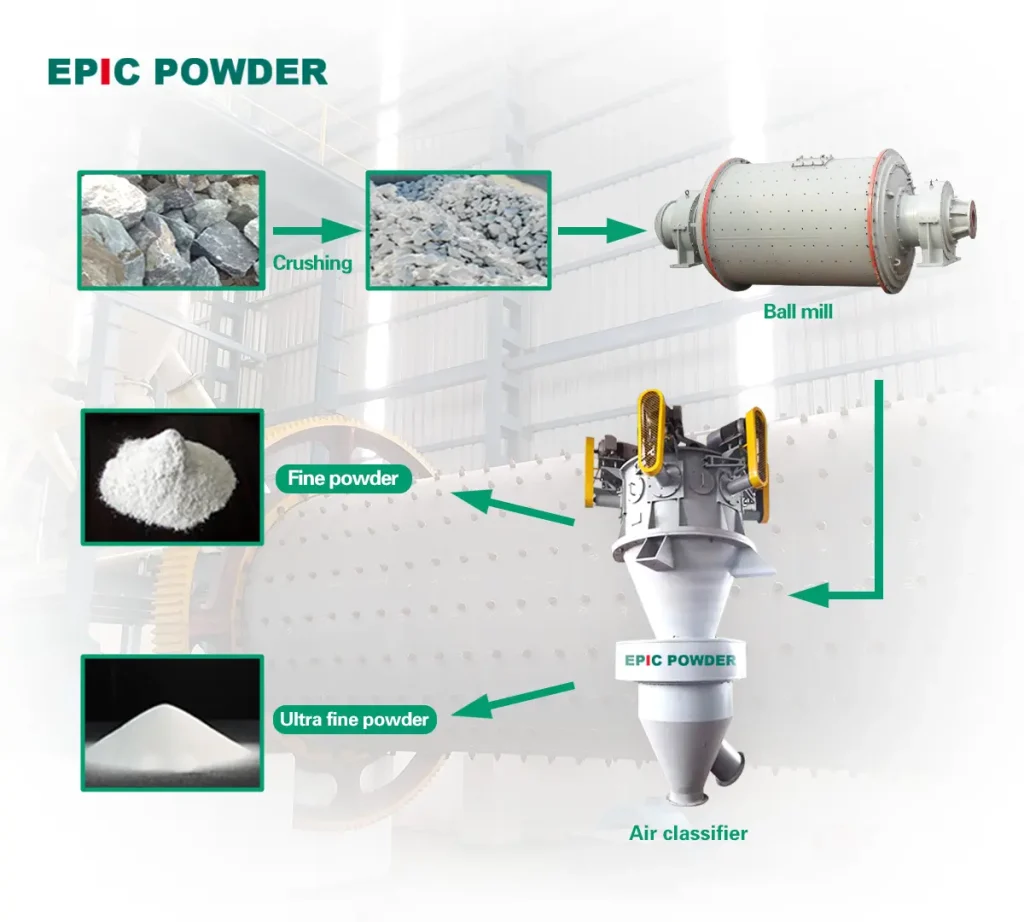

A característica mais notável dos moinhos de bolas contínuos é o processamento ininterrupto do material, desde a alimentação até a descarga. Durante a alimentação, os materiais entram continuamente no moinho, sem interrupção. Na descarga, eles não simplesmente expelem os materiais após um período de moagem definido. Em vez disso, eles determinam a descarga com base no fato de o material ter atingido a finura necessária. Somente quando o material atende aos padrões de tamanho de partícula especificados, ele é descarregado do moinho. Se o material não atingir a finura necessária, ele continua a moagem dentro do moinho até atingir os padrões.

Este método de descarga baseado no tamanho resulta em partículas granulométricas notavelmente uniformes na extremidade de descarga dos moinhos de bolas contínuos. Cada lote de material descarregado passa por uma triagem rigorosa, garantindo que apenas partículas de tamanho adequado sejam liberadas, evitando a mistura de materiais não qualificados. Na produção prática, essa granulometria uniforme traz inúmeras vantagens. Por exemplo, as etapas subsequentes de processamento não exigem triagem ou moagem adicionais, economizando tempo e custos de produção. Ao mesmo tempo, a consistência granulométrica garante a qualidade estável dos produtos subsequentes, evitando variações de desempenho causadas por diferenças significativas de tamanho.

2. Moinhos de bolas em lote: descarga baseada em tempo com variações inevitáveis de tamanho

Ao contrário de seus equivalentes contínuos, os moinhos de bolas de batelada operam de forma intermitente. Durante a alimentação, uma quantidade específica de material é carregada de uma só vez, após o que a porta de alimentação se fecha e a moagem começa. Durante todo o processo de moagem, nenhum material novo é adicionado e não ocorre descarga. Decorrido o tempo de moagem predefinido, todos os materiais são descarregados simultaneamente, independentemente do seu progresso real de moagem dentro do moinho.

Essa abordagem operacional leva a variações significativas no tamanho das partículas de descarga dos moinhos de bolas em batelada. Durante o processo de moagem, a distribuição do material e a intensidade da moagem são desiguais dentro do moinho. Materiais mais próximos do meio de moagem podem ser moídos mais finos, enquanto aqueles mais distantes do meio de moagem ou protegidos por outras partículas podem receber moagem insuficiente, resultando em partículas mais grossas. Quando o tempo predefinido termina, esses materiais de vários tamanhos são descarregados juntos, criando uma mistura de produto final contendo partículas finas qualificadas e partículas grossas não qualificadas. Em muitos cenários de produção que exigem alta uniformidade do tamanho das partículas, usá-los requer uma etapa adicional de peneiramento após a descarga para separar as partículas grossas para remoagem, aumentando, sem dúvida, a complexidade e os custos da produção.

3. Eficiência de produção: processamento contínuo vs. operação intermitente

Além das diferenças na uniformidade do tamanho da descarga, os moinhos de bolas contínuos e de batelada também variam em eficiência de produção. Moinhos de bolas contínuos, capazes de alimentação e descarga ininterruptas sem investimento significativo de tempo nessas etapas, alcançam maior produção por unidade de tempo, tornando-os mais adequados para produção contínua em larga escala. Moinhos de bolas de batelada exigem ciclos frequentes nas operações de alimentação, moagem e descarga, com intervalos inevitáveis entre os ciclos resultando em menor produtividade horária. Isso os torna mais adequados para cenários de produção em menor escala, onde a operação contínua não é essencial.

4. Guia de Seleção: Adequando o Equipamento aos Requisitos de Produção

Ao selecionar moinho de bolas Na prática, os requisitos de produção devem orientar a decisão. Para produção em larga escala que exige alta uniformidade granulométrica e operação contínua, os moinhos de bolas contínuos se mostram superiores. Para operações de menor escala, onde a continuidade da produção não é crucial, ou no processamento de materiais que exigem longos períodos de moagem, os moinhos de bolas em batelada podem ser mais adequados. As características do material – incluindo dureza, teor de umidade e outras propriedades – também devem ser consideradas, pois influenciam a eficiência da moagem e a qualidade da descarga.

Conclusão

Em resumo, os diferentes métodos de alimentação e descarga entre moinhos de bolas contínuos e de batelada criam diferenças distintas na uniformidade do tamanho das partículas de descarga e na eficiência da produção. Compreender essas diferenças ajuda as empresas a selecionar o equipamento de moinho de bolas apropriado com base em suas necessidades específicas de produção, aumentando, em última análise, a eficiência da produção, garantindo a qualidade do produto e reduzindo os custos operacionais.

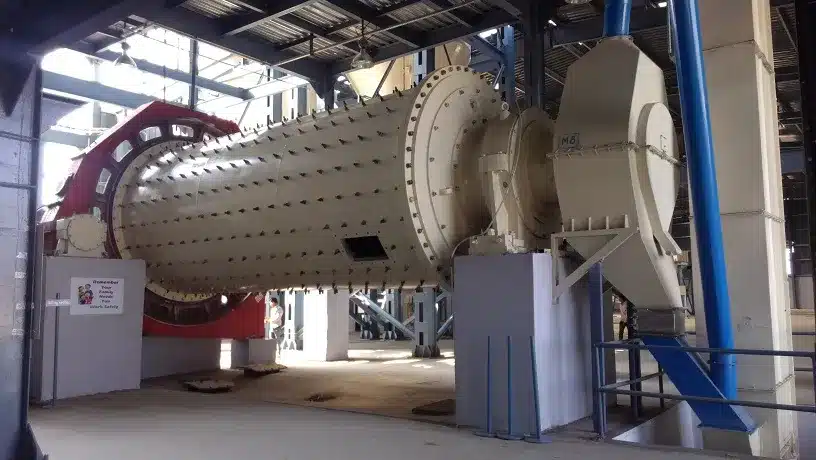

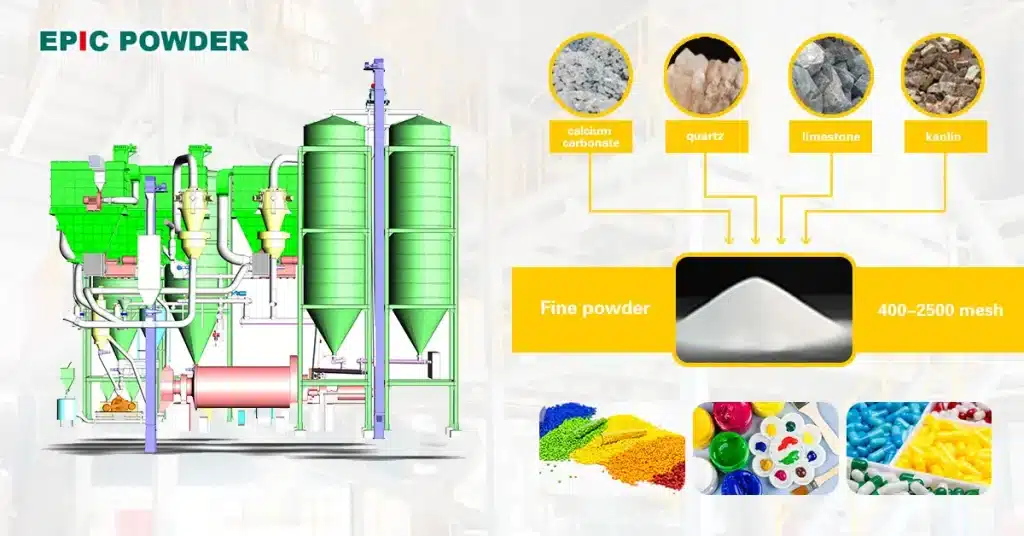

Pó épico

Maquinário de Pó ÉpicoO design inovador do moinho da se diferencia dos equipamentos tradicionais de cimento e metalurgia, atendendo aos padrões alemães para processamento de minerais superfinos com grau de enchimento. Otimizamos vários aspectos para alcançar um desempenho superior: a relação de aspecto evita a moagem excessiva, garantindo resultados ideais; o design da abertura da placa da mandíbula melhora a finura com corpos de moagem menores; e o sistema de descarga tipo placa garante um fluxo suave do material sem resíduos de moagem. O moinho opera sem a necessidade de resfriamento do cilindro e, quando combinado com nosso classificador, forma um sistema fechado livre de poeira com transporte de pressão negativa.

Para aplicações especializadas, os moinhos de bolas da Epic Powder podem ser revestidos com cerâmica de alumina, quartzo, SILEX ou outros materiais personalizados para eliminar a contaminação por ferro durante o processamento de minerais duros. Com alocação racional de corpos de moagem, altas taxas de enchimento e sistemas de acionamento otimizados, maximizamos a eficiência energética, mantendo um desempenho de moagem excepcional. Além disso, auxiliares de moagem são compatíveis com a produção de pó ultrafino, garantindo maior eficiência em todo o processo. Cada componente – desde o design do revestimento até a seleção do corpo de moagem – segue os padrões de engenharia alemães para minimizar o desgaste, reduzir a quebra e proporcionar operações confiáveis e de alto rendimento. Entre em contato conosco agora mesmo para obter uma solução personalizada.