고성능 인산철에 제트 밀링이 중요한 이유

인산철(FePO₄)은 리튬철인산(LiFePO₄) 양극의 핵심 전구체이지만, 전기화학적 성능은 정밀한 입자 크기 제어에 달려 있습니다. 암모니아 침전이나 나트륨 기반 반응과 같은 합성 방법은 다양한 초기 입자 크기(50nm~10μm)를 생성하지만, 대부분의 산업 응용 분야에서는 0.5~2μm의 촘촘한 분포를 요구합니다. 바로 이 부분에서 EPIC Powder의 첨단 유동층 제트 밀링 기술이 합성과 기능성 사이의 간극을 메웁니다.

인산철이란?

인산철은 철, 인, 산소를 결합한 화합물. 다양한 형태로 존재하며 가장 흔한 것은 FePO4(인산제이철 또는 인산철(III)) 그리고 LiFePO4 (인산철리튬). 다양한 응용 분야에서 사용됩니다. 농약 (특히 민달팽이와 달팽이의 경우) 금속 처리 코팅페인트의 안료이자 구성 요소로서 리튬 이온 배터리.

배터리 응용 분야의 인산철

인산철(FePO₄)은 리튬철인산(LiFePO₄ 또는 LFP) 양극재의 핵심 전구체로, 니켈-망간-코발트(NMC) 대체재에 비해 우수한 안전성, 긴 수명, 그리고 비용 효율성으로 인해 에너지 저장 및 전기 자동차 배터리 분야에서 점점 더 중요해지고 있습니다. 최종 LFP 양극재의 성능은 FePO₄ 전구체의 품질, 특히 입자 크기 분포, 순도, 결정성, 그리고 형태와 밀접하게 연관되어 있습니다. 배터리 제조업체들이 더 높은 에너지 밀도와 더 빠른 충전 성능을 요구함에 따라, 정밀하게 설계된 인산철 소재에 대한 수요가 증가함에 따라 최적화된 생산 공정과 엄격한 품질 관리 조치에 대한 중요성이 더욱 커지고 있습니다.

세 가지 주요 프로세스 경로

배터리 등급 인산철 생산에는 주로 세 가지 공정 경로가 사용되며 각각 고유한 특성이 있습니다.

암모니아 공정 pH 조절을 위해 암모니아수를 사용하며, 황산제일철과 인산을 원료로 하고 과산화수소를 산화제로 사용합니다. 이 공정을 통해 Fe/P 비율이 약 0.97 정도로 안정된 고순도 제품(≥99.5%)을 생산하며, 일반적으로 50~500nm 크기의 응집체를 형성합니다. 부산물인 황산암모늄은 재활용이 가능하지만, 이 공정에는 상당한 양의 세척수(필터 케이크 질량의 약 6배)가 필요합니다.

나트륨 공정 수산화나트륨이나 탄산나트륨을 침전제로 사용하여 저부가가치의 황산나트륨 부산물을 생성합니다. 이 방법은 세척수 사용량을 암모니아 공정의 20~30%로 줄이지만, 최종 제품에는 나트륨 잔류물(300~500ppm)이 더 많이 포함되어 배터리 성능에 부정적인 영향을 미칩니다. 입자는 일반적으로 1~10μm 크기의 조밀한 결정으로 구성됩니다.

인산 공정 과량의 인산을 반응 매질로 직접 사용하여 운전이 간편하고 폐수 발생량이 적습니다. 그러나 인산을 다량으로 소모하여 인 과다 발생 및 압축 밀도(<1.4g/cm³)가 낮아지는 경우가 많으며, 입자 크기 분포가 비교적 넓습니다(0.1~5μm).

표 1: 세 가지 프로세스의 주요 매개변수 비교

| 매개변수 | 암모니아 공정 | 나트륨 공정 | 인산 공정 |

| 청정 | ≥99.5% | ~99% | 98-99% |

| 입자 크기 | 0.05~0.5㎛ | 1-10μm | 0.1-5μm |

| 물 사용량 | 높은 | 중간 | 낮은 |

| 애플리케이션 | 프리미엄 배터리 | 중급 배터리 | 기본 응용 프로그램 |

중요 품질 관리 요구 사항

배터리 등급의 인산철은 엄격한 품질 기준을 충족해야 합니다.

화학 조성은 철 함량 36.0~36.5%, 인 함량 20.5~21.0%, Fe/P 몰비 0.96~0.98을 요구합니다. 불순물 원소는 각각 50~400ppm 이하, 황산염 함량은 0.5% 이하를 유지해야 합니다.

물리적 사양에는 수분 함량이 1% 미만이고 pH 값이 2.5~4.0이어야 합니다. 레이저 회절 분석 결과 D50 값은 0.5~2μm 이내로 제어되어야 하며, BET 표면적은 15~35m²/g 범위여야 합니다.

구조적 특성을 파악하려면 표준 참조 카드와 일치하는 XRD 패턴이 필요하고, SEM 관찰을 통해 균일한 구형 또는 거의 구형의 입자가 드러납니다.

제트 밀링 기술의 중요한 역할

EPIC Powder의 제트 밀링 기술은 모든 공정에서 입자 크기 제어 과제를 효과적으로 해결합니다.

암모니아 공정 제품의 경우, 이 기술은 1차 입자를 손상시키지 않고 나노입자 응집체를 부드럽게 분산시켜 D50을 0.8~1.2μm로 안정화합니다. 나트륨 공정 소재는 3~10μm 크기의 큰 입자를 1.2~1.8μm로 축소하는 동시에 비표면적을 18~22m²/g로 유지합니다. 인산 공정은 정밀한 미세 입자 분포를 통해 0.8~1.8μm의 좁은 입자 분포를 달성합니다. 분류, 압축 밀도가 30% 이상으로 향상되었습니다.

제트 밀링의 장점: 합성에서 배터리 등급까지

기존의 볼 밀링은 금속 오염과 열에 민감한 상 변화를 유발할 수 있지만, 제트 밀링은 고순도 가스(N₂ 또는 공기)를 활용하여 접촉 없이 충돌 기반 파쇄를 달성합니다. 예를 들어, 나트륨 유래 FePO₄는 종종 5~10μm의 치밀한 결정을 형성하며, 좁은 PSD로 1μm까지 미세화해야 합니다. EPIC의 실험 결과는 QYF-350을 통한 단일 패스를 보여줍니다. 제트밀 D50을 8.2μm에서 1.3μm로 줄이는 동시에 순도 99.5% 이상을 유지합니다. 이는 리튬 배터리 용량 감소를 방지하는 데 매우 중요합니다. 제트 밀링을 도입하여 제품 성능을 크게 향상시켰습니다.

암모니아 공정 제품은 전극 용량 변동이 8~10mAh/g에서 2mAh/g로 감소했습니다. 나트륨 공정 소재는 전기화학적 용량이 10~15% 향상되었습니다. 인산 공정 제품은 압축 밀도가 1.8g/cm³에서 2.1g/cm³로 증가했습니다.

LFP 배터리의 성능 요건이 지속적으로 높아짐에 따라, 정밀 제트 밀링은 인산철 전구체 생산에 필수적인 공정 단계가 되었습니다. EPIC Powder의 솔루션을 통해 제조업체는 비용 효율성을 유지하면서도 고급 배터리 소재에 대한 엄격한 요건을 충족할 수 있습니다.

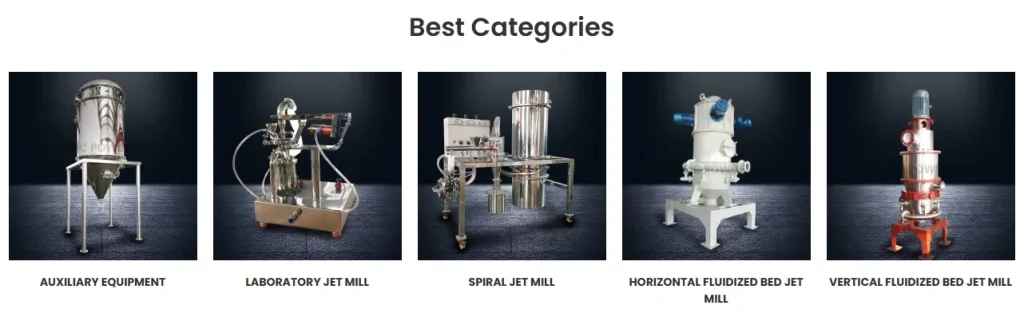

에픽 파우더

분말 가공 기술 분야의 선도적 혁신 기업으로서, 에픽 파우더 인산철 생산에 특화된 탁월한 제트 밀링 솔루션을 제공합니다. 무료 공정 평가를 위해 엔지니어에게 문의하시고, 특허받은 MQW 시리즈 제트 밀링 장비가 배터리 소재 성능을 향상시키고 운영 비용을 절감하는 방법을 알아보세요. epic-powder.com에서 맞춤형 솔루션을 요청하세요