Почему струйное измельчение имеет решающее значение для высокопроизводительного производства фосфата железа

Фосфат железа (FePO₄) является основным прекурсором для литий-железо-фосфатных катодов (LiFePO₄), но его электрохимические характеристики зависят от точного контроля размера частиц. Хотя такие методы синтеза, как осаждение аммиаком или реакции на основе натрия, дают различные начальные размеры частиц (от 50 нм до 10 мкм), для большинства промышленных применений требуется узкий диапазон распределения частиц от 0,5 до 2 мкм. Именно здесь передовая технология струйной обработки в псевдоожиженном слое EPIC Powder позволяет преодолеть разрыв между синтезом и функциональностью.

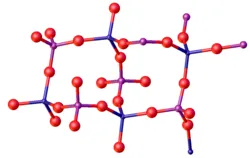

Что такое фосфат железа?

Фосфат железа - это химическое соединение, которое объединяет железо, фосфор и кислород. Он существует в различных формах, наиболее распространенной из которых является FePO4 (фосфат железа или фосфат железа(III)) и LiFePO4 (фосфат лития-железа). Он используется в различных приложениях, в том числе в качестве пестицид (особенно для слизней и улиток), покрытие для обработки металла, пигмент в красках и как компонент в литий-ионные аккумуляторы.

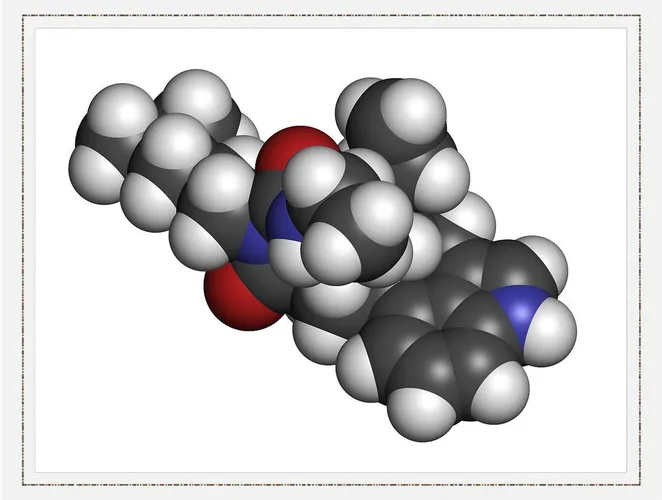

Фосфат железа в аккумуляторных батареях

Фосфат железа (FePO₄) служит критически важным материалом-прекурсором для литий-железо-фосфатных катодов (LiFePO₄ или LFP), которые приобретают всё большую значимость в системах накопления энергии и аккумуляторах электромобилей благодаря своей превосходной безопасности, длительному сроку службы и экономической эффективности по сравнению с никель-марганцево-кобальтовыми (NMC) альтернативами. Характеристики конечного LFP-катода неразрывно связаны с качеством его прекурсора FePO₄, особенно с точки зрения распределения размера частиц, чистоты, кристалличности и морфологии. Поскольку производители аккумуляторов стремятся к более высокой плотности энергии и более быстрой зарядке, спрос на точно разработанные материалы на основе фосфата железа растёт, что даёт всё большее значение оптимизации производственных процессов и строгим мерам контроля качества.

Три основных технологических маршрута

Производство фосфата железа для аккумуляторов в основном осуществляется тремя различными технологическими процессами, каждый из которых обладает уникальными характеристиками:

Процесс получения аммиака Для регулирования pH используется аммиачная вода, в качестве сырья используются сульфат железа и фосфорная кислота, а в качестве окислителя – перекись водорода. Этот процесс позволяет получать высокочистые продукты (≥99,5%) со стабильным соотношением Fe/P около 0,97, обычно образуя агломераты размером 50–500 нм. Хотя побочный продукт – сульфат аммония – может быть повторно использован, процесс требует значительного количества промывочной воды (примерно в шесть раз превышающего массу фильтрационного кека).

Процесс натрия В качестве осаждающих агентов используются гидроксид натрия или карбонат натрия, что приводит к образованию малоценных побочных продуктов – сульфата натрия. Хотя этот метод снижает расход промывочной воды до всего 20–30 ppm (примерно 300–300 ppm) по сравнению с аммиачным процессом, конечный продукт содержит больше остаточного натрия (300–500 ppm), что отрицательно влияет на производительность аккумулятора. Частицы обычно состоят из плотных кристаллов размером 1–10 мкм.

Процесс фосфорной кислоты В качестве реакционной среды напрямую используется избыток фосфорной кислоты, что упрощает эксплуатацию и минимизирует сточные воды. Однако при этом потребляется большое количество фосфорной кислоты, что часто приводит к избытку фосфора и снижению плотности прессования (<1,4 г/см³) при относительно широком распределении размеров частиц (0,1–5 мкм).

Таблица 1: Сравнение ключевых параметров трех процессов

| Параметр | Процесс получения аммиака | Процесс натрия | Процесс фосфорной кислоты |

| Чистота | ≥99.5% | ~99% | 98-99% |

| Размер частиц | 0,05-0,5 мкм | 1-10 мкм | 0,1-5 мкм |

| Использование воды | Высокий | Середина | Низкий |

| Приложение | Премиальные батареи | Аккумуляторы среднего класса | Базовые приложения |

Критические требования к контролю качества

Фосфат железа для аккумуляторов должен соответствовать строгим стандартам качества:

Химический состав: содержание железа 36,0–36,51 TP3T, фосфора 20,5–21,01 TP3T и молярное соотношение Fe/P 0,96–0,98. Содержание примесей должно быть ниже 50–400 ppm (в расчете на одного человека), содержание сульфатов — ниже 0,51 TP3T.

Физические характеристики включают влажность ниже 1% и значение pH от 2,5 до 4,0. Лазерный дифракционный анализ должен показывать значения D50 в диапазоне 0,5–2 мкм, а площадь поверхности по БЭТ должна составлять от 15 до 35 м²/г.

Структурные характеристики требуют соответствия рентгенодифракционных рисунков стандартным эталонным картам, а наблюдения с помощью СЭМ выявляют однородные сферические или почти сферические частицы.

Решающая роль технологии струйного фрезерования

Технология струйной мельницы EPIC Powder эффективно решает проблемы контроля размера частиц во всех процессах:

Для продуктов аммиачного процесса технология обеспечивает бережное диспергирование агломератов наночастиц без повреждения первичных частиц, стабилизируя D50 на уровне 0,8–1,2 мкм. Материалы натриевого процесса измельчаются от крупных частиц размером 3–10 мкм до 1,2–1,8 мкм, сохраняя при этом удельную площадь поверхности в пределах 18–22 м²/г. Процесс с использованием фосфорной кислоты обеспечивает узкое распределение частиц размером 0,8–1,8 мкм благодаря точному классификация, что повышает плотность уплотнения более чем на 30%.

Преимущества струйного измельчения: от синтеза до аккумуляторного качества

Традиционное шаровое измельчение может приводить к появлению металлических загрязнений и термочувствительным фазовым переходам, но струйное измельчение использует высокочистый газ (N₂ или воздух) для бесконтактной фрагментации столкновением. Например, натриевый FePO₄ часто образует плотные кристаллы размером 5–10 мкм, требующие измельчения до 1 мкм с узким спектральным распределением частиц. Испытания EPIC показывают, что достаточно одного прохода через QYF-350. струйная мельница Уменьшение размера частиц (D50) с 8,2 мкм до 1,3 мкм при сохранении чистоты >99,5%, что критически важно для предотвращения снижения ёмкости литиевых аккумуляторов. Внедрение струйной обработки позволило значительно улучшить качество продукции:

Продукты аммиачной технологии демонстрируют снижение колебаний электродной емкости с 8–10 мА·ч/г до всего лишь 2 мА·ч/г. Материалы натриевой технологии демонстрируют повышение электрохимической емкости на 10–15%. Продукты фосфорной кислоты обеспечивают увеличение плотности прессования с 1,8 г/см³ до 2,1 г/см³.

В связи с постоянно растущими требованиями к производительности LFP-аккумуляторов прецизионная струйная обработка стала важнейшим этапом производства прекурсоров на основе фосфата железа. Решения EPIC Powder позволяют производителям удовлетворять строгие требования к высококачественным материалам для аккумуляторов, сохраняя при этом экономическую эффективность.

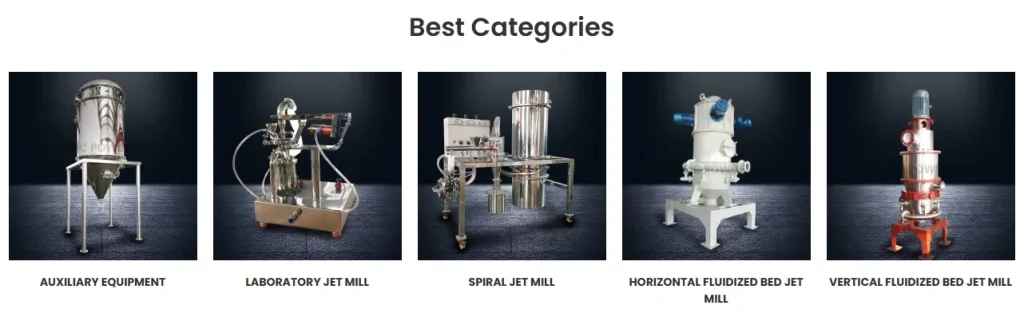

Эпический порошок

Являясь ведущим новатором в области технологий обработки порошков, ЭПИЧЕСКИЙ Порошок Мы предлагаем превосходные решения для струйной обработки, специально разработанные для производства фосфата железа. Свяжитесь с нашими инженерами для бесплатной оценки процесса и узнайте, как наши запатентованные струйные мельницы серии MQW могут повысить производительность материалов для аккумуляторов, одновременно снижая эксплуатационные расходы. Запросите индивидуальное решение на сайте epic-powder.com