Наноматериалы обладают уникальными механическими, оптическими, термическими, электрическими, магнитными, адсорбционными, газочувствительными и другими свойствами. Включение нанопорошков в традиционные материалы может значительно улучшить их характеристики или привнести неожиданные свойства.

В 21 веке стремительный прогресс в производстве и повседневной жизни предъявляет новые требования к материалам. В разработке новых материалов решающую роль играют исследования и разработки наноматериалов. Многие порошки в порошковой промышленности движутся в сторону нанотехнологий. Однако в практических приложениях малый размер и высокая поверхностная активность наночастиц делают их склонными к агломерации. Крупные агрегаты могут серьезно затруднить использование нанопорошков и получение соответствующих наноматериалов.

Из-за наличия сил Ван-дер-Ваальса и Кулона в наночастицах процесс сверхтонкого измельчения твердых тел включает в себя непрерывное разрушение внутренних сил связи мелких частиц. Это увеличивает общую энергию системы. Поэтому с термодинамической точки зрения взаимодействие между частицами порошка регулируется силами Ван-дер-Ваальса и Кулона. Это приводит к агрегации наночастиц. Существует два основных типа агрегации наночастиц: мягкая агломерация и жесткая агломерация.

Мягкую агломерацию обычно можно устранить с помощью химической обработки или механического воздействия. Однако жесткую агломерацию невозможно устранить только с помощью общих химических реакций. Она возникает из-за прочной связи между частицами. Для деполимеризации необходимо использовать механические методы, такие как мощный ультразвук или шаровая мельница. Эти методы являются мерами по исправлению положения, принимаемыми после того, как агломерация произошла. На практике использование поверхностно-активных веществ во время обработки нанопорошков часто более эффективно для предотвращения жесткой агломерации.

В настоящее время многие продукты нанокарбоната кальция на рынке содержат как нано-, так и микрочастицы. Эти продукты не соответствуют истинным наностандартам (1-100 нм). Основной причиной является сильная агломерация порошка, которая заставляет наночастицы группироваться в более крупные частицы.

1. Причины агрегации наночастиц

Так называемая агломерация нанопорошка относится к явлению, когда исходные частицы нанопорошка соединяются и образуют крупные кластеры частиц из нескольких частиц. Обычно это происходит во время подготовки, разделения, обработки и хранения. Обычно это подразделяется на мягкую агломерацию и жесткую агломерацию.

Агломерация и дисперсия нанопорошков зависят от их морфологии и структуры поверхности. На эти характеристики влияют внутренняя структура, примеси, поверхностная адсорбция и химические реакции, процессы приготовления, условия окружающей среды и другие факторы. Они приводят к сложности и разнообразию механизмов агломерации и дисперсии нанопорошков.

2. Методы решения проблемы агломерации нанопорошка

При подготовке и применении нанопорошков используются методы модификации поверхности для решения таких вопросов, как диспергируемость, активность, совместимость и функциональные характеристики. Эти методы обработки обычно делятся на три категории:

1. Дисперсионная обработка (для улучшения диспергируемости)

2. Активационная обработка (для повышения активности и совместимости)

3. обработка композитными частицами (для улучшения функциональности).

В совокупности эти методы известны как методы модификации поверхности.

Существует множество методов модификации поверхности традиционных нанопорошков, и классификации различаются. Основной принцип заключается в применении физических и химических обработок к поверхности нанопорошков. Распространенные методы включают поверхностную адсорбцию, поверхностное покрытие и поверхностную прививку. Все модификации применяются к поверхности наночастиц. Основные методы включают модификацию покрытия, поверхностную химическую модификацию, механохимическую модификацию, модификацию поверхности осаждением и более позднюю модификацию микрокапсул. Ниже приведен краткий обзор этих методов.

Недавние исследования показывают, что лучшие результаты достигаются, когда нанопорошки синтезируются или обрабатываются в процессе постобработки. Этот подход включает проведение антиагломерационной обработки на поверхности частиц во время их формирования, например, нанесение неорганических или органических покрытий.

Используемые методы включают внутреннюю нагревательную сушку, промывку органическими реагентами, азеотропную перегонку и сегментированную сушку. Кроме того, выбор и проектирование новых процессов синтеза нанопорошков является эффективной стратегией для решения проблем дисперсии, таких как гидротермальный и сольвотермальный синтез.

Эти методы позволяют напрямую формировать нужную фазу посредством гидротермального синтеза, избегая жесткой агломерации, вызванной атомной диффузионной связью на поверхности нанопорошков во время высокотемпературного разложения или преобразования. Для нанопорошковых материалов, которые невозможно получить гидротермальными методами, используется олеорезиновый сольвотермальный метод. Однако гидротермальные методы требуют высоких температур и давлений, что требует специального оборудования, увеличивает производственные затраты и создает риски для безопасности.

Ниже описаны несколько методов улучшения поверхностных свойств и дисперсности нанопорошков:

1) Метод нанесения покрытия

Модификация покрытия — это ранний традиционный метод, который включает использование полимеров или смол для «покрытия» поверхности порошков, тем самым достигая модификации поверхности. Например, покрытие SiO₂ поверхностно-активными веществами, такими как поливинилпирролидон или фурановая смола, повышает его совместимость с материалами на основе полимеров.

2) Осадочная модификация

Этот метод обычно используется для модификации поверхности TiO₂, SiO₂, CaCO₃ и других неорганических порошков. Он включает химические реакции, которые осаждают продукты на поверхности модифицированного порошка, образуя чрезвычайно тонкий слой покрытия. Этот слой изменяет поверхностные характеристики нанопорошка для соответствия конкретным требованиям применения.

3) Модификация микрокапсул

Модификация микрокапсул — это новая технология, изначально принятая в современной фармацевтической отрасли для достижения эффекта пролонгированного высвобождения для сверхтонких порошков лекарственных средств. Этот метод включает в себя нанесение равномерного и толстого слоя пленки на поверхность сверхтонких частиц. В микрокапсулах покрытый порошок (или микрокапли) обычно называют ядром, тогда как внешняя оболочка — мембранным веществом.

Мембрана функционирует для контроля и регулирования растворения, высвобождения, улетучивания, обесцвечивания, миграции компонентов, смешивания или скорости и времени реакции с другими веществами основного материала. Она действует как «клапан» для контроля и регулирования изоляции, позволяя хранить и резервировать по мере необходимости, а также может скрывать токсичные или вредные вещества. Обычно диаметр микрокапсул составляет от 0,5 до 100 нм, а толщина стенки мембраны составляет около 0,05–10 нм. Методы приготовления микрокапсул включают химические, физические и физико-химические методы.

4) Химическая модификация поверхности

Химическая модификация поверхности включает использование функциональных групп в органических молекулах для адсорбции или химической реакции на поверхности неорганических частиц (наполнителей или пигментов). Это приводит к органификации поверхности частицы и достижению модификации поверхности. Выбор модификаторов включает выбор типа растворителя, метода дисперсии и комбинации модификаторов поверхности. Для улучшения эффекта покрытия (т. е. химической модификации) и уменьшения количества используемого модификатора поверхности важно обеспечить равномерное распределение модификатора.

Это может быть достигнуто посредством соответствующего разбавления растворителя, эмульгирования, распыления и других методов. Из-за неоднородности свойств поверхности нанопорошка использование комбинации двух модификаторов иногда может быть более эффективным, чем использование одного модификатора. Например, сочетание связующих агентов на основе эфира титана со связующими агентами на основе стеариновой кислоты для модификации поверхности карбоната кальция не только улучшает эффект модификации, но и снижает количество необходимого связующего агента на основе эфира титана, тем самым снижая производственные затраты.

5) Механохимическая модификация

Механохимическая модификация включает активацию нанопорошка и модификаторов поверхности (или другого более мелкого нанопорошка, используемого для покрытия или композита) посредством механического воздействия. Это способствует химическим реакциям между их интерфейсами, что приводит к химической модификации и увеличению силы связи между модификатором поверхности и модифицированным нанопорошком.

6) Метод внутренней тепловой сушки

Капиллярное действие является существенным фактором в жесткой агломерации химических связей, образованных между частицами в процессе разделения твердого вещества и жидкости в порошках. Обычный внешний нагрев используется для испарения среды на поверхности влажных порошковых агломератов, в результате чего жидкость внутри агломератов транспортируется на поверхность через капилляры. На этот процесс неизбежно влияет капиллярное действие между частицами. Методы внутреннего нагрева, такие как инфракрасный нагрев и микроволновый нагрев, могут уменьшить капиллярное действие между частицами и минимизировать жесткую агломерацию наночастиц. Это происходит потому, что испарение среды происходит внутри влажной массы, а не под влиянием внешних капиллярных сил.

7) Метод органической очистки

Жесткая агломерация наночастиц часто вызвана химическими связями между частицами и гидроксильными группами на их поверхности. Поэтому удаление гидроксильных групп, прикрепленных к поверхности наночастиц, может уменьшить агломерацию порошка. Метод органической очистки эффективно решает проблему жесткой агломерации, особенно в оксидных порошках. Обычно влажный гель или нанопорошок многократно промывают безводным этанолом или другими органическими реагентами, затем сушат для получения диспергированного нанопорошка.

Механизм включает замену некоторых немостиковых гидроксильных групп на поверхности коллоидных частиц функциональными группами органических реагентов. Эта замена обеспечивает стерическое затруднение и снижает вероятность образования химических связей между соседними ионами металла на поверхности частиц посредством дегидратации и связывания немостиковых гидроксильных групп, тем самым устраняя жесткую агломерацию. Этот метод широко используется при получении нанопорошков методом гель-золь, таких как Al₂O₃, ZrO₂, SiO₂ и TiO₂.

8) Метод азеотропной дистилляции

При сушке мокрого материала азеотропная дистилляция с н-бутанолом, который имеет более высокую температуру кипения, чем вода, используется для максимального удаления воды, инкапсулированной в коллоиде в виде азеотропов. Это предотвращает образование твердых агломератов во время последующей сушки и прокалки. Исследования показали, что функциональные группы н-бутанола заменяют группы -ОН на коллоидной поверхности, обеспечивая стерические препятствия. Этот метод работает по механизму, аналогичному органической очистке.

9) Метод сегментированной сушки

Для большинства нанопорошков, синтезированных мокрыми химическими методами, сначала получаются такие прекурсоры, как соли, гидроксиды и металлоорганические соединения. Эти прекурсоры должны пройти термическую обработку при разных температурах для получения конечных нанопорошков. Чтобы предотвратить возникновение молекулярной диффузии и связывания на поверхности нанопорошков под воздействием высоких температур, что может привести к взаимному слипанию частиц и жесткой агломерации, важно снизить температуру термической обработки, сократить время термической обработки или использовать несколько кратковременных термических обработок. Такой подход помогает минимизировать возникновение жесткой агломерации, обеспечивая при этом разложение или преобразование прекурсоров для получения желаемой фазы.

Заключение

Агломерация нанопорошков является существенной проблемой при их приготовлении и применении. Различные методы модификации поверхности, такие как модификация покрытия, осадочная модификация, модификация микрокапсул, поверхностная химическая модификация, механохимическая модификация, внутренняя тепловая сушка, органическая очистка, азеотропная дистилляция и сегментированная сушка, предлагают разнообразные решения для решения этой проблемы. Каждый метод работает на уникальных принципах и механизмах, нацеленных на различные аспекты агломерации нанопорошков.

Используя эти методы, исследователи и производители могут улучшить диспергируемость, активность и функциональные характеристики нанопорошков, тем самым улучшая их пригодность для различных применений. Текущие достижения в этих методах продолжают совершенствовать и оптимизировать характеристики нанопорошков, способствуя разработке более эффективных и действенных материалов в областях от фармацевтики до промышленного применения.

По мере углубления понимания поведения нанопорошков и методов их модификации, вероятно, появятся и другие инновации, предлагающие еще более совершенные решения проблем агломерации наночастиц.

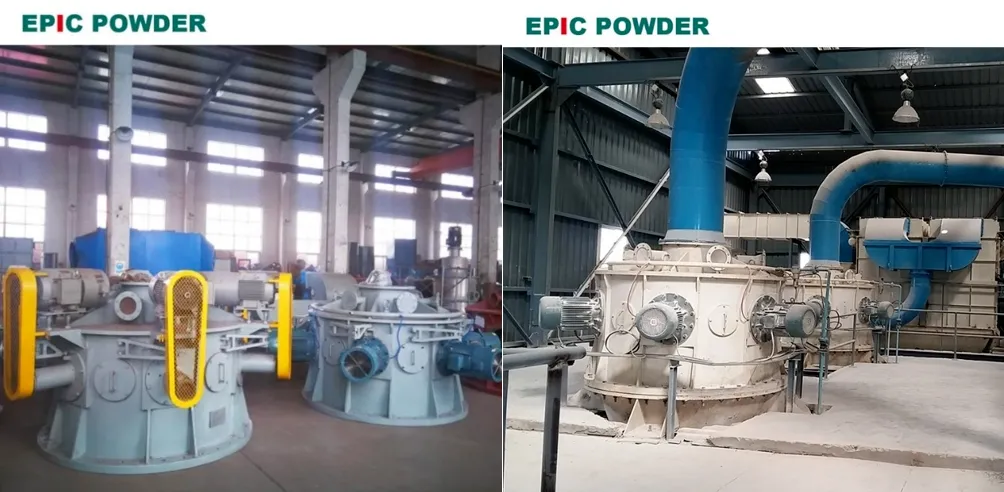

Если вас интересуют струйные мельницы, которые могут производить наноматериалы, пожалуйста, свяжитесь с нами Эпический Более подробную информацию можно получить у технической команды.