Na natureza, um vasto número de materiais à base de carbonato de cálcio apresenta excelentes propriedades mecânicas. Sua composição é simples e desperta amplo interesse científico. Através de pesquisas aprofundadas sobre os mecanismos de nucleação e crescimento do carbonato de cálcio, o controle da biomineralização foi alcançado. Oferece amplas perspectivas de aplicação em antiincrustantes, prevenção de incrustações, autolimpeza e separação de óleo e água.

Superfícies super-hidrofóbicas, devido às suas propriedades únicas, têm amplas aplicações em impermeabilização, antiembaçantes, autolimpantes, resistentes à corrosão, anticongelantes e redutoras de arrasto. No entanto, alcançar a produção em larga escala de revestimentos super-hidrofóbicos de baixo custo, baixa toxicidade, fácil aplicação e alta durabilidade continua sendo um desafio significativo.

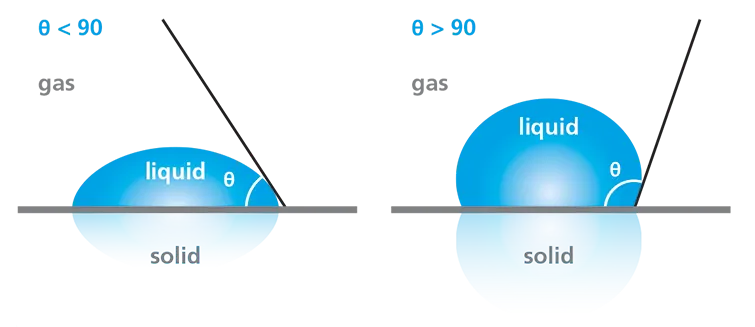

Numerosos estudos demonstraram que baixa energia superficial e estruturas rugosas são os principais fatores que influenciam o desempenho super-hidrofóbico. Trata-se de uma área de pesquisa fundamental na tecnologia de modificação de carbonato de cálcio. Em termos simples, a modificação do carbonato de cálcio visa reduzir a energia superficial, mantendo a dispersão, aumentando o ângulo de contato e garantindo a hidrofobicidade.

Qual tipo de carbonato de cálcio é mais adequado para revestimentos funcionais? Como deve ser modificado? Quais são os efeitos reais?

Gu Weile e colegas sintetizaram duas formas cristalinas diferentes de pó de carbonato de cálcio. Elas foram misturadas com polidimetilsiloxano (PDMS) de baixa energia superficial e revestidas por pulverização para criar revestimentos super-hidrofóbicos. A capacidade de autolimpeza e a resistência ao impacto desses revestimentos foram então testadas.

Os resultados experimentais mostraram que o efeito de modificação ideal e a melhor hidrofobicidade foram alcançados quando o estearato de sódio 5% (NaSt) ou o oleato de sódio 5% (NaOL) foi utilizado como surfactante. Especificamente, o ângulo de contato do carbonato de cálcio do tipo aragonita modificado com estearato de sódio 5% foi de 127,5°. E o carbonato de cálcio do tipo calcita modificado com oleato de sódio 5% foi de 115,4°.

Estudos posteriores exploraram a influência de diferentes formas cristalinas de carbonato de cálcio no desempenho hidrofóbico dos revestimentos. Os ângulos de contato dos revestimentos de carbonato de cálcio à base de calcita e aragonita foram de 151,4° e 153,2°, respectivamente.

Por fim, foram examinadas a autolimpeza e a resistência ao impacto dos revestimentos super-hidrofóbicos. Os resultados demonstraram que, mesmo após um teste de impacto com gotas de água de 500 mL, os ângulos de contato de ambas as formas cristalinas permaneceram acima de 140°, mantendo excelentes propriedades hidrofóbicas.

Cheng Yuan et al. utilizaram whiskers de carbonato de cálcio (CCWs) e nanocarbonato de cálcio (CCNPs) como cargas para preparar revestimentos super-hidrofóbicos. Eles otimizaram a modificação da superfície do pó, a formulação do revestimento e as técnicas de aplicação. Para isso, adotaram uma abordagem de "primer-topcoat" e métodos de polimento comumente utilizados na construção de revestimentos. O estudo revelou que, após 15 ciclos de fricção, o revestimento atingiu um ângulo de contato de 153,88° e um ângulo de laminação de 9,20°, demonstrando excelentes propriedades de autolimpeza e reparabilidade artificial.

Em quais substratos os revestimentos funcionais de carbonato de cálcio podem ser aplicados?

Fibras

A tecnologia de revestimento úmido baseada em resíduos de fibras de poliamida é o principal método para a produção de produtos têxteis revestidos, como fitas de marcas registradas. É também uma importante forma de reciclagem física de fibras de poliamida. Oferece vantagens como baixos custos de produção e excelente desempenho do produto. O carbonato de cálcio, um pó inorgânico barato, atóxico e ecologicamente correto, é amplamente utilizado como carga no processo de revestimento úmido de resíduos de fibras de poliamida. Ele melhora a espessura, a brancura e a resistência da superfície revestida em fitas de marcas registradas.

Lei Pengfei et al. sintetizaram carbonato de cálcio como carga de revestimento usando um método de ácido oleico in situ e o aplicaram a revestimentos úmidos de poliamida. Os resultados mostraram que o ângulo de contato do filme de revestimento diminuiu em 8,29°, o comprimento da marca de tinta no tecido revestido foi reduzido em 10,42 mm e o valor de pH do tecido caiu para 7,27, melhorando a absorção de tinta e tornando o pH mais compatível com os padrões de segurança têxtil.

Jiang Jikang et al. modificaram o carbonato de cálcio enxertando-o com o modificador sintético DOPO, obtendo dispersão uniforme em revestimentos de poliamida. O revestimento apresentou uma estrutura clara e porosa, com textura macia. Em condições de umidade, o tecido revestido manteve um pH de 7,02, atendendo aos padrões ambientais. O tempo de absorção da tinta foi de 89 segundos, com um comprimento de marca de tinta de 53,4 mm. O código de barras impresso permaneceu claro e intacto, alcançando a classificação A.

Chen Zhijie et al. modificaram o carbonato de cálcio por enxerto superficial com um agente de acoplamento retardante de chamas de silício-fósforo para aumentar a dispersão e conferir propriedades retardantes de chamas. Essa abordagem criou com sucesso um revestimento de poliamida liso, fino e poroso em tecidos. O estudo demonstrou que o carbonato de cálcio modificado apresentou excelente oleofilicidade, e o tecido revestido de poliamida 6 resultante obteve efeitos retardantes de chamas significativos.

Concreto

A tecnologia de revestimento de superfície é um método eficaz para aumentar a durabilidade do concreto. Revestimentos super-hidrofóbicos com propriedades impermeabilizantes, anticongelantes e autolimpantes estão entre os tópicos mais pesquisados atualmente.

Xu Huafeng et al. utilizaram polidopamina para induzir a mineralização de carbonato de cálcio em superfícies de concreto, reduzindo íons de prata in situ em nanoprata para construir uma estrutura rugosa de compósito micro-nano. A superfície foi então modificada com silano de baixa energia superficial para obter um revestimento de carbonato de cálcio super-hidrofóbico biomimético funcionalizado. Os resultados mostraram que a taxa de absorção de água da amostra revestida com compósito diminuiu em 90,3% em ambientes normais e em 93,44% em ambientes simulados de água do mar em comparação com amostras não tratadas, demonstrando excelente impermeabilização e resistência à penetração. Após uma distância equivalente a cinco metros de atrito repetido em lixa, o ângulo de contato do revestimento permaneceu acima de 140°, com uma redução de apenas 6,87%, indicando forte resistência ao desgaste.

Para aumentar a resistência à corrosão e a manchas em edifícios de arenito para áreas externas, Wen Yaping et al. sintetizaram um revestimento à base de carbonato de cálcio modificado por ácido graxo usando uma reação em fase líquida, com ácidos graxos atuando como modificador hidrofóbico. O estudo constatou que o carbonato de cálcio de vaterita modificado com ácido esteárico apresentou um tamanho médio de grão cristalino maior (31 nm), alterou significativamente a rugosidade da superfície do arenito, atingiu um ângulo hidrofóbico de 119°, atingiu uma classificação de resistência a manchas de 5 e reduziu a absorção de água para apenas 1,01TP³T. Comparado com revestimentos não tratados em amostras de arenito, este método melhorou efetivamente a resistência a manchas em superfícies de arenito.

Vidro

Yuan Zhiqing et al. desenvolveram um método simples para preparar revestimentos super-hidrofóbicos à base de polidimetilsiloxano (PDMS)/CaCO₃. Os revestimentos resultantes foram aplicáveis a vários substratos, incluindo papel kraft, lâminas de vidro e placas de cobre. Quando aplicado a substratos de vidro e seco à temperatura ambiente, o revestimento atingiu um ângulo de contato de 160° com um ângulo de deslizamento inferior a 3°. Testes de cisalhamento mostraram que o revestimento super-hidrofóbico P3 apresentou alta resistência mecânica ao cisalhamento e adesão, garantindo uma superfície super-hidrofóbica estável. Experimentos ao ar livre demonstraram que revestimentos autolimpantes preparados com resina de silicone e carbonato de cálcio modificado com ácido esteárico retiveram mais de 85% da transparência do painel de vidro, atingiram um ângulo de contato de aproximadamente 110° e mantiveram propriedades antiembaçantes eficazes. Após quatro meses de exposição ao ar livre, a função autolimpante do revestimento permaneceu praticamente intacta.

Metal

O comportamento autolimpante em materiais de painéis de parede tornou-se uma área de grande interesse, tipicamente alcançado pela construção de superfícies hidrofóbicas. Liu Changyang et al. depositaram uma película uniforme de carbonato de cálcio com 20 micrômetros de espessura sobre uma superfície de liga de magnésio-neodímio, o que melhorou a resistência à corrosão da liga em soluções simuladas de poros de concreto contendo cloreto. Modificações químicas adicionais na amostra revestida com perfluorodeciltrietoxissilano conferiram à superfície capacidade autolimpante.

Conclusão

Revestimentos funcionais de carbonato de cálcio têm encontrado aplicações em diversas áreas, incluindo embalagens, utensílios de mesa, materiais de construção, materiais de proteção ambiental, têxteis, revestimentos e produtos farmacêuticos. À medida que as empresas buscam reduzir custos e aumentar a eficiência, espera-se que a demanda por revestimentos funcionais de carbonato de cálcio cresça, com tecnologias de aplicação cada vez mais sofisticadas.

A Epic Powder é especializada na fabricação de pó de alto desempenho máquinas de revestimento Projetado para modificar o carbonato de cálcio. Nossos equipamentos avançados garantem um tratamento de superfície uniforme, aprimorando a dispersão, a hidrofobicidade e a compatibilidade do material para diversas aplicações, incluindo plásticos, revestimentos e adesivos. Com controle preciso sobre os processos de revestimento, a Epic Powder oferece soluções personalizadas para atender às necessidades da indústria.