Os enchimentos não apenas reduzem os custos de produção e aumentam as margens de lucro, como também melhoram propriedades como resistência a altas temperaturas, resistência à corrosão, dureza superficial, resistência mecânica, resistência ao desgaste, retardância à chama e, até certo ponto, isolamento. Para plásticos, existem enchimentos comumente usados, como fibra de vidro, carbonato de cálcio, microesferas de vidro, minerais de silicato e dióxido de titânio.

Fibra de vidro

A fibra de vidro é uma carga comumente utilizada em plásticos de engenharia. Seu principal componente é o dióxido de silício, juntamente com outros óxidos metálicos derivados. O principal processo de produção internacional é o método de trefilação em forno de tanque. Com base no teor alcalino do vidro, ele pode ser classificado em fibras de vidro sem álcalis, com teor médio alcalino e com teor alto de álcalis. Os plásticos de engenharia utilizam principalmente fibras de vidro picadas sem álcalis e fibras de vidro longas sem torção. Após a adição de fibras de vidro, os plásticos de engenharia passam pelas seguintes alterações:

Vantagens:

Maior rigidez e dureza: a adição de fibras de vidro melhora a resistência e a rigidez dos plásticos.

Resistência ao calor e temperatura de deflexão térmica aprimoradas: por exemplo, adicionar fibras de vidro ao náilon aumenta sua temperatura de deflexão térmica em pelo menos 30 °C. Geralmente, o náilon reforçado com fibra de vidro pode suportar temperaturas acima de 220 °C.

Outras vantagens incluem: maior estabilidade dimensional e redução da contração. Redução da deformação por empenamento. Redução da fluência. Menor absorção de umidade.

Desvantagens:

O aumento do módulo do produto pode reduzir a tenacidade. Afeta negativamente a retardância à chama devido ao efeito pavio, interferindo no sistema retardante de chamas e reduzindo sua eficácia. Fibras de vidro expostas também podem diminuir o brilho da superfície de produtos plásticos.

O comprimento das fibras de vidro afeta diretamente a fragilidade do material. Fibras curtas mal processadas podem reduzir a resistência ao impacto, enquanto fibras longas bem processadas podem aumentá-la. Selecionar um comprimento de fibra adequado é crucial para minimizar a fragilidade.

O teor de fibras no produto também é crucial. Os padrões da indústria normalmente usam porcentagens inteiras, como 15%, 25%, 30% ou 50%, dependendo da aplicação do produto.

Para atingir propriedades mecânicas e efeitos de superfície ideais, é necessário considerar cuidadosamente o diâmetro da fibra, o comprimento, o tratamento de superfície durante a modificação e o conteúdo da fibra.

Carbonato de cálcio

Os produtos de carbonato de cálcio são divididos em carbonato de cálcio pesado e carbonato de cálcio leve. O carbonato de cálcio pesado, abreviado como GCC, é produzido pela britagem mecânica de calcita natural, calcário, giz, conchas, etc. É chamado de "pesado" porque seu volume de sedimentação é menor que o do carbonato de cálcio leve. Atualmente, a produção industrial de GCC envolve dois processos: métodos seco e úmido. O método seco produz produtos mais econômicos e amplamente aplicáveis em comparação com o método úmido.

O carbonato de cálcio leve, abreviado como PCC ou carbonato de cálcio precipitado, é produzido pela calcinação de matérias-primas como o calcário para produzir cal (principalmente óxido de cálcio e dióxido de carbono). A cal é então hidratada para formar leite de cal (principalmente hidróxido de cálcio), que é carbonatado com dióxido de carbono para precipitar o carbonato de cálcio. Finalmente, é desidratado, seco e pulverizado. Alternativamente, pode ser produzido por uma reação de dupla decomposição de carbonato de sódio e cloreto de cálcio para formar um precipitado de carbonato de cálcio, seguido por desidratação, secagem e pulverização.

O carbonato de cálcio é uma das primeiras cargas inorgânicas utilizadas para reforçar e tenacidade do PP. O carbonato de cálcio em microescala domina as aplicações há muito tempo. Estudos mostram que a adição de carbonato de cálcio aumenta a resistência ao impacto do PP, mas reduz a resistência à tração. O carbonato de cálcio leve pode melhorar tanto a resistência ao impacto quanto o limite de escoamento, com o PCC tratado com ácido esteárico apresentando melhores resultados. O carbonato de cálcio tratado com agente de acoplamento titanato aumenta significativamente a resistência ao impacto do PP.

Com o advento do carbonato de cálcio nanométrico, descobriu-se que o nano-CaCO₃ pode simultaneamente reforçar e tenacificar o PP, com efeitos de tenacificação superiores aos do carbonato de cálcio micrométrico. Pesquisas indicam que a morfologia do nano-CaCO₃ influencia significativamente as propriedades mecânicas dos compósitos. O nano-CaCO₃ cúbico melhora o desempenho ao impacto, enquanto o nano-CaCO₃ fibroso aprimora as propriedades de tração. O nano-CaCO₃ também refina as esferulitas do PP e promove a formação de cristais β.

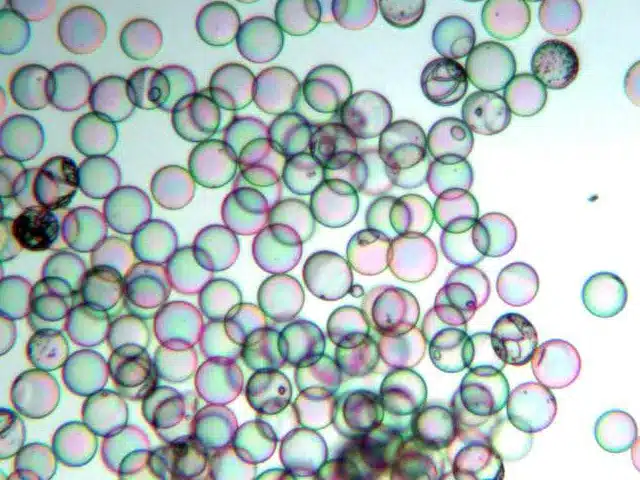

Microesferas de vidro

Microesferas de vidro são um novo tipo de material de silicato, incluindo variedades sólidas e ocas. Normalmente, esferas de vidro com tamanho de partícula de 0,5 a 5 mm são chamadas de esferas finas, enquanto aquelas abaixo de 0,4 mm são chamadas de microesferas. As microesferas vêm de várias fontes, como microesferas de vidro de cinza volante, que são partículas esféricas leves extraídas de cinza volante. Seu principal componente é o dióxido de silício, juntamente com vários óxidos metálicos. As microesferas de vidro de cinza volante oferecem vantagens como resistência a altas temperaturas e baixa condutividade térmica. Quando usadas como cargas em plásticos, elas aumentam a resistência ao desgaste, a resistência à compressão e a retardância à chama. Seu formato esférico exclusivo melhora a fluidez do processamento, enquanto sua superfície lisa aumenta o brilho do produto e reduz a aderência de sujeira.

Microesferas de vidro são amplamente utilizadas para reforçar e tenacidade de PP. Estudos mostram que, à medida que o teor de microesferas de vidro aumenta, o módulo de tração, a resistência à flexão e o módulo de compósitos de PP/microesferas de vidro extrudados com rosca simples e dupla aumentam linearmente, enquanto a resistência ao escoamento diminui ligeiramente. A deformação por fratura melhora em baixos teores, mas diminui rapidamente em níveis mais altos. A resistência ao impacto de materiais extrudados com rosca simples e dupla melhora e aumenta com o teor de microesferas de vidro dentro de uma determinada faixa. A resistência ao impacto de materiais extrudados com rosca simples é ligeiramente maior do que a de materiais extrudados com rosca dupla. O tamanho das partículas das microesferas de vidro afeta significativamente a tenacidade dos compósitos de PP/microesferas de vidro.

Minerais de silicato

Os minerais de silicato mais amplamente utilizados e pesquisados incluem talco, montmorilonita (MMT) e wollastonita, com atapulgita e zeólita também recebendo atenção considerável.

Talco e MMT são minerais de silicato em camadas. O talco é um mineral de silicato de magnésio com estrutura em forma de lâmina. Geralmente, partículas mais finas oferecem melhor dispersão, melhorando a temperatura de deflexão térmica e a lisura da superfície do material. O MMT possui um espaçamento intercalar maior e é frequentemente utilizado na preparação de compósitos de PP pelo método de intercalação. O MMT pode formar uma estrutura bem intercalada dentro da matriz de PP, aumentando a resistência ao impacto e a estabilidade dimensional.

A atapulgita (ATP) é um silicato em cadeia. Trata-se de um mineral de silicato nanomaterial unidimensional natural, cujas unidades estruturais básicas são monocristais fibrosos curtos ou em forma de agulha. O ATP pode ser composto com polipropileno tanto em níveis de enchimento micrométrico quanto de reforço nanométrico, melhorando as propriedades mecânicas do material. Este novo tipo de fibra curta de argila supera as desvantagens das resinas reforçadas com fibra de vidro em geral, como baixa fluidez, aparência áspera e desgaste severo em equipamentos de processamento, tornando-o altamente valioso para o desenvolvimento.

A wollastonita é um mineral de silicato de cadeia única, tipicamente apresentado como agregados em forma de lâmina, radiais ou fibrosos. Estudos mostram que plásticos com carga de wollastonita não apenas melhoram as propriedades mecânicas, mas também podem substituir fibras de vidro, reduzindo custos. No entanto, à medida que o teor de carga aumenta, a dureza do compósito aumenta, causando desgaste significativo nos equipamentos de processamento.

A zeólita é um mineral de silicato estrutural. Sua rica estrutura de poros permite a adsorção ou a incorporação de partículas funcionais, possibilitando a preparação de compósitos de polipropileno altamente funcionais e aumentando o valor do produto. Portanto, o desenvolvimento de compósitos funcionais de PP/zeólita apresenta grande potencial e se tornou um ponto de destaque na pesquisa atual.

Dióxido de titânio

A composição química do dióxido de titânio é TiO₂. Dependendo da sua forma cristalina, pode ser rutilo ou anatase. O rutilo é a forma cristalina mais estável, com uma estrutura densa, e oferece melhores propriedades de dureza, resistência às intempéries e anti-calcificação do que o anatase. É estável contra vários produtos químicos na atmosfera, insolúvel em água e possui boa resistência ao calor. A adição de dióxido de titânio não só melhora a brancura do produto, como também reduz os danos causados pelos raios UV, aumentando a resistência do polipropileno ao envelhecimento pela luz. Também melhora a rigidez, a dureza e a resistência ao desgaste dos produtos. No entanto, sua compatibilidade com materiais cristalinos como PP e PA é baixa, tornando necessária a modificação da compatibilização.

Pó épico

Como uma marca consolidada no setor, a Epic Powder Machinery está comprometida com a centralidade no cliente, a qualidade e a inovação. Somos o seu parceiro confiável para o sucesso a longo prazo. Escolha a Epic Powder para soluções de processamento de pó eficientes, com economia de energia e ecologicamente corretas! Entre em contato para saber mais sobre nossos produtos!