As principais matérias-primas sintéticas para cerâmicas de carboneto de silício são areia de quartzo e coque de petróleo. O processo de fabricação de cerâmicas de carboneto de silício inclui principalmente quatro tipos: sinterização por reação, sinterização sem pressão, sinterização por prensagem a quente e sinterização por recristalização. Entre estes, a sinterização por reação detém a maior fatia de mercado, a sinterização sem pressão oferece excelente desempenho, a sinterização por prensagem a quente é mais cara e a sinterização por recristalização é usada para produzir materiais porosos. As cerâmicas de carboneto de silício podem ser categorizadas em cerâmicas de engenharia e cerâmicas funcionais, e são amplamente utilizadas em campos especializados, incluindo materiais refratários tradicionais, baterias de lítio, anéis de vedação mecânicos, trocadores de calor, aeroespacial e outras aplicações de ponta. A demanda do mercado por carboneto de silício à prova de balas está crescendo rapidamente. O tamanho do mercado para rolos usados em fornos de sinterização de baterias de nova energia é substancial, e o mercado de tubos de troca de calor também está se expandindo rapidamente.

Matérias-primas, processos de produção e características de mercado de cerâmicas de carboneto de silício

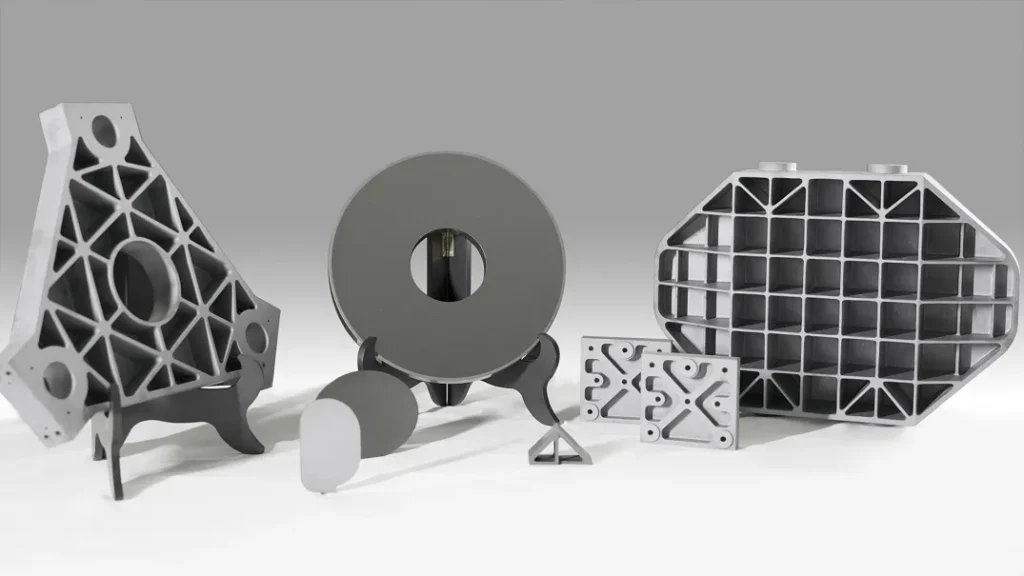

As principais matérias-primas sintéticas para o carboneto de silício são areia de quartzo e coque de petróleo, com capacidade de produção global concentrada na China. O processo cerâmico de carboneto de silício é classificado em sinterização por recristalização, sinterização por reação e sinterização sem pressão. Entre eles, o carboneto de silício sinterizado por reação detém a maior participação de mercado. É adequado para moldagem úmida e permite a fabricação de componentes com formas complexas, embora sua resistência a altas temperaturas, resistência mecânica e resistência ao desgaste sejam relativamente inferiores. A produção desses produtos envolve altas barreiras técnicas e representa o segmento mais lucrativo da indústria de carboneto de silício. O carboneto de silício não possui ponto de fusão; ele transita diretamente entre os estados sólido e gasoso sem se fundir.

1. Fonte de matéria-prima:

A principal fonte de carboneto de silício é a síntese artificial. Na China, as matérias-primas utilizadas para a síntese de carboneto de silício são principalmente areia de quartzo e coque de petróleo, com capacidade de produção concentrada principalmente nas regiões noroeste, como Ningxia, Gansu e Xinjiang. A ocorrência natural de carboneto de silício é mínima, portanto, a maior parte é produzida sinteticamente. O processo de fundição consome energia significativa e causa poluição ambiental. As empresas de fundição são tipicamente de grande porte e o limiar de entrada no setor é alto. A areia de quartzo é normalmente obtida localmente, enquanto o coque de petróleo é fornecido por empresas químicas.

2. Técnicas de processamento cerâmico:

O processo cerâmico de carboneto de silício é dividido em sinterização por recristalização, sinterização por reação e sinterização sem pressão. O carboneto de silício sinterizado por reação detém a maior participação de mercado e é adequado para moldagem úmida. Ele pode produzir peças com formas complexas com densidade inferior a 3,05 g/cm³, embora sua resistência à temperatura, resistência mecânica e resistência ao desgaste sejam relativamente baixas. A sinterização sem pressão requer partículas de pó com o menor tamanho possível, tipicamente em torno de 0,5 a 0,6 mícron. Na sinterização por recristalização, pequenas partículas de carboneto de silício são aquecidas até a gaseificação, após o que as partículas maiores se ligam. Em aplicações práticas, as três técnicas de sinterização frequentemente se sobrepõem.

3. Carboneto de silício

O carboneto de silício não possui ponto de fusão e seus estados físicos são sólido e gasoso — não há fase fundida. Possui alta dureza, dificultando a moagem após a britagem. Uma vez que grandes blocos de carboneto de silício são quebrados, o material resultante é chamado de areia. Empresas de micropó a jusante normalmente compram essa areia de produtores a montante, moem-na e, em seguida, vendem o produto de acordo com as especificações. classificaçãoEsses produtos de micropó são posteriormente vendidos para fabricantes subsequentes. A pureza do bloco original de carboneto de silício tem um impacto significativo na qualidade do micropó. Em etapas posteriores do processamento, os blocos precisam ser tratados com ácido para remover impurezas como carbono livre, sílica não reagida e ferro.

4. Produtos acabados

As barreiras técnicas na fabricação de produtos são elevadas, particularmente nos processos de classificação e sinterização. Os produtos acabados representam o segmento mais rentável da indústria de carboneto de silício. São amplamente utilizados em aplicações como móveis de forno resistentes ao calor, selos mecânicos e outros componentes de alta temperatura. Produtos sinterizados por recristalização são porosos e apresentam baixa resistência mecânica. São utilizados principalmente em móveis de forno e outros materiais resistentes ao calor que não requerem alta resistência. O carboneto de silício à prova de balas está se desenvolvendo rapidamente, com grande demanda proveniente de países europeus afetados pela guerra entre Rússia e Ucrânia. Tubos de carboneto de silício sinterizados sem pressão são utilizados em aplicações de troca de calor e estão gradualmente substituindo os materiais convencionais de troca de calor.

O processo de sinterização por reação envolve a formação de uma pré-forma porosa utilizando carboneto de silício e carbono, seguida pela infiltração com silício elementar em alta temperatura. O silício reage com o carbono para formar carboneto de silício adicional, enquanto os poros restantes são preenchidos com silício não reagido. O produto final é um material compósito constituído de carboneto de silício original, carboneto de silício recém-formado e aproximadamente 10% de silício elementar. O carboneto de silício sinterizado por reação detém a maior participação de mercado, é adequado para moldagem úmida, pode produzir componentes com formas complexas e tem uma densidade inferior a 3,05 g/cm³. No entanto, sua resistência a altas temperaturas, resistência mecânica e resistência ao desgaste são relativamente baixas.

As matérias-primas utilizadas na sinterização por reação são grosseiras e o processo requer uma temperatura de reação mais baixa, resultando em custos de produção mais baixos. A sinterização por recristalização produz materiais altamente porosos, enquanto a sinterização por reação produz materiais densos com porosidade mínima. O processamento de micropós a jusante possui um limiar técnico baixo e representa um segmento de baixo valor agregado. Entre as empresas de fundição, a Pingmei detém uma grande participação de mercado e opera em toda a cadeia de valor — desde blocos originais até micropós e cerâmicas. Atualmente, a capacidade de produção de carboneto de silício é suficiente para atender à demanda do mercado, e o fornecimento de matérias-primas permanece relativamente estável.

Segmentação de mercado e cenário de aplicação de cerâmicas de carboneto de silício

A demanda do mercado por carboneto de silício à prova de balas está crescendo rapidamente. O mercado de rolos para fornos de sinterização de baterias de nova energia é considerável, e a demanda por tubos de troca de calor também está crescendo rapidamente.

O mercado de cerâmica de carboneto de silício é dividido em quatro segmentos: sinterização por reação, sinterização sem pressão, sinterização por prensagem a quente e sinterização por recristalização.

Sinterização de reação tem a maior participação de mercado devido ao seu baixo custo de produção e é usado principalmente em aplicações refratárias tradicionais e rolos na produção de baterias de lítio.

Sinterização sem pressão é mais caro, mas oferece desempenho superior e é usado principalmente em anéis de vedação mecânicos e trocadores de calor.

Sinterização por prensagem a quente oferece o melhor desempenho geral, mas tem custos elevados e é aplicado principalmente em campos especializados, como o aeroespacial.

Sinterização por recristalização produz materiais porosos com desempenho relativamente baixo e é usado principalmente em móveis de fornos, elementos de aquecimento, tratamento de exaustão automotiva, ignitores, bicos e substratos de embalagem.

1. Sinterização de reação

A sinterização por reação representa a maior fatia do mercado de cerâmicas de carboneto de silício. É utilizada principalmente em materiais refratários tradicionais e rolos para sinterização de baterias de lítio. As matérias-primas utilizadas são grosseiras e o processo opera a temperaturas relativamente baixas, resultando em baixos custos de produção. O preço típico do produto gira em torno de 40–50 CNY/kg. No entanto, o desempenho dos materiais sinterizados por reação é moderado, com resistência térmica e mecânica limitadas. Ainda assim, este método é adequado para uma ampla gama de cenários de aplicação.

2. Sinterização sem pressão

A sinterização sem pressão é outro segmento importante do mercado de cerâmicas de carboneto de silício, utilizada principalmente em anéis de vedação mecânica e aplicações de troca de calor. Embora o custo seja mais elevado, oferece melhor resistência ao desgaste, resistência à temperatura e resistência mecânica em comparação com a sinterização por reação. Requer pó extremamente fino — tipicamente com tamanho de 0,5 a 0,6 mícron. O corpo verde é suscetível à deformação durante a sinterização, e o produto final atinge uma densidade de 98 a 99%. O carboneto de silício sinterizado sem pressão é o material principal para anéis de vedação mecânica, amplamente utilizado como buchas de rolamentos e em aplicações à prova de balas.

3. Sinterização por prensagem a quente

A sinterização por prensagem a quente produz cerâmicas de carboneto de silício com o mais alto desempenho, utilizadas principalmente na indústria aeroespacial e outras aplicações de ponta. Embora dispendiosa, oferece dureza, resistência ao desgaste e ao calor excepcionais. O tamanho das partículas da matéria-prima é tipicamente em torno de 3,5 mícrons, e o material é densificado por aquecimento e prensagem simultâneos, atingindo uma densidade superior a 99%. No entanto, apresenta baixa conformabilidade e geralmente se limita à produção de placas planas. Devido ao seu alto custo e capacidade limitada de conformação, o tamanho do mercado é relativamente pequeno.

4. Sinterização por recristalização

A sinterização por recristalização produz principalmente materiais porosos com desempenho inferior e é comumente utilizada em móveis de fornos, elementos de aquecimento, tratamento de gases de escape automotivos, ignitores, bicos injetores e substratos de embalagem. Este processo requer menos aditivos e atinge alta pureza. Tamanhos de partículas maiores nos materiais de partida melhoram a resistência ao calor. Em condições anaeróbicas, os produtos recristalizados podem suportar temperaturas acima de 2000°C; materiais sinterizados por reação podem suportar até 1400°C em ambientes oxigenados, enquanto materiais sinterizados sem pressão podem atingir 1600°C. Para materiais refratários, a resistência ao choque térmico é crítica, e materiais porosos tendem a apresentar bom desempenho nesse aspecto.

5. Cerâmica de carboneto de silício

As cerâmicas de carboneto de silício são categorizadas em cerâmicas de engenharia e cerâmicas funcionais. As cerâmicas de engenharia priorizam o desempenho mecânico, enquanto o carboneto de silício recristalizado vem sendo cada vez mais desenvolvido para aplicações em cerâmicas funcionais. Por exemplo, o carboneto de silício poroso é comumente usado em ventosas cerâmicas na fabricação de chips.

6. Carboneto de silício à prova de balas

A demanda por carboneto de silício à prova de balas está crescendo rapidamente, impulsionada principalmente pelos países europeus afetados pela guerra entre a Rússia e a Ucrânia. Uma única unidade de produção pode atingir uma capacidade de 1 a 2 toneladas por dia. O tamanho do mercado de rolos usados em fornos de sinterização para a produção de baterias de nova energia é estimado em 1 bilhão de CNY, com capacidades de produção semelhantes. Os rolos servem como componentes estruturais nessas linhas de produção.

7. Tubos de carboneto de silício

O mercado de tubos de troca de calor para cerâmicas de carboneto de silício está se expandindo rapidamente, embora o volume total permaneça pequeno. Os tubos de carboneto de silício estão substituindo os tradicionais tubos de aço inoxidável ou grafite devido à sua excelente resistência à corrosão e ao desgaste. Historicamente, os principais mercados para cerâmicas de carboneto de silício incluem móveis para fornos, selos mecânicos, rolamentos e outros componentes mecânicos. Aproximadamente 50% do crescimento do mercado nos últimos dois anos podem ser atribuídos a fatores geopolíticos, como o conflito Rússia-Ucrânia, enquanto novas aplicações de energia contribuíram para 30–40% desse crescimento.

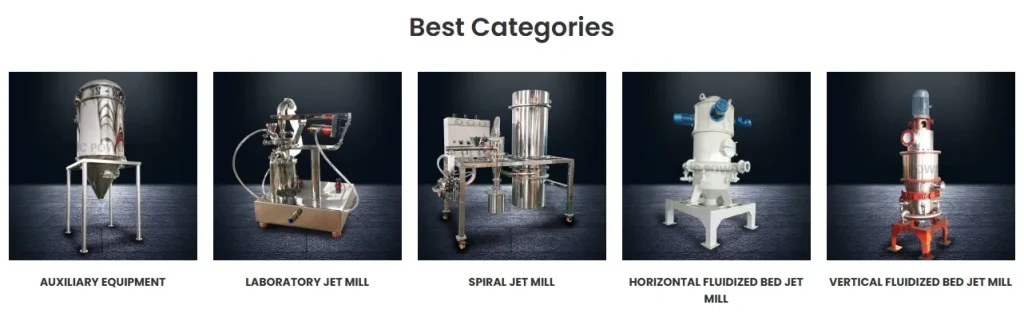

Pó épico

No Pó épico Máquinas, somos especialistas em moinho de jato Tecnologia para apoiar a produção de materiais de alto desempenho, como o carboneto de silício. Com equipamentos confiáveis e expertise técnica, nos dedicamos a ajudar nossos clientes a alcançar qualidade e eficiência consistentes em cada mícron.