Na produção de ânodo de grafite artificial, a pulverização é uma das etapas iniciais e mais essenciais. Ela desempenha um papel crucial na definição da distribuição final do tamanho das partículas, sua forma e uniformidade — fatores que influenciam diretamente o desempenho da bateria. Um processo de moagem bem projetado garante alta densidade de compactação, morfologia consistente e processamento posterior eficiente.

Tipos de equipamentos de moagem e aplicações

Diferentes tecnologias de moagem são utilizadas com base nas propriedades das matérias-primas e nos requisitos específicos da linha de produção:

| Tipo de equipamento | Material adequado | Aplicação típica |

| Moinho de jato | Tom | Pulverização de piche |

| Moinho de rolos | Coque Calcinado (alta dureza) | Linhas de produção de coque calcinado |

| Moinho mecânico | Coca-Cola Verde (dureza média) | Linhas de produção de coque verde |

Fluxo do Processo de Pulverização

O processo de moagem normalmente começa com a britagem grosseira usando um britador de martelo, seguida pela moagem ultrafina com um moinho de rolos ou moinho mecânico, dependendo do material. O material moído é então moldado e classificado para atingir as características finais desejadas.

(1) Fluxo do processo do moinho de rolos

Alimentação → Britador de martelos (britagem grosseira) → Moinho de rolos (moagem) → Esferonização → Classificação

(2) Fluxo do processo de moinho mecânico

Alimentação → Britador de Martelos (Britagem Grossa) → Forno Rotativo (Secagem) → Moinho Mecânico (Moagem) → Esferonização → Classificação

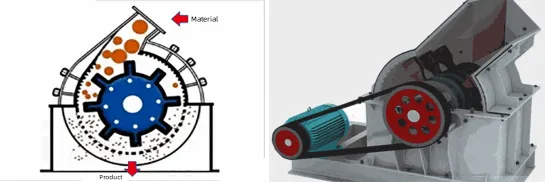

Britador de martelo (britagem grosseira)

O britador de martelos é projetado para triturar grandes blocos de matéria-prima em pedaços menores, normalmente com cerca de 10 mm de tamanho. Isso facilita o manuseio do material nas etapas de secagem e moagem fina, melhorando a eficiência geral do processo.

O processo de britagem ocorre por meio de martelos rotativos de alta velocidade que atingem o material. À medida que o material é atingido, ele também colide com outras partículas e revestimentos internos, criando múltiplos pontos de impacto. As partículas que atendem ao tamanho necessário são descarregadas através de barras de peneiramento, enquanto os pedaços maiores são recirculados para posterior britagem.

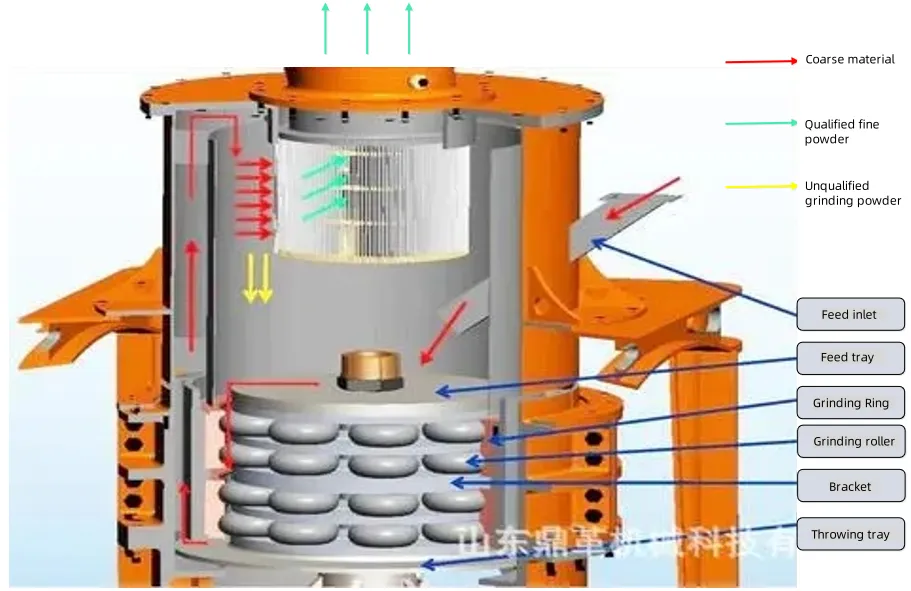

Moinho de rolos (moagem fina)

Moinhos de rolos são normalmente usados para moer materiais duros, como coque calcinado, em pós micrométricos. Esses moinhos combinam moagem de alta pressão e classificação interna em uma única unidade.

O eixo principal aciona as rodas de moagem, gerando uma forte força centrífuga. Isso comprime o material contra um anel de moagem, quebrando-o sob intensa pressão. O material finamente moído é elevado pelo fluxo de ar para a zona de classificação, onde as partículas aceitáveis passam para o sistema de coleta. As partículas maiores retornam para a área de moagem para posterior redução.

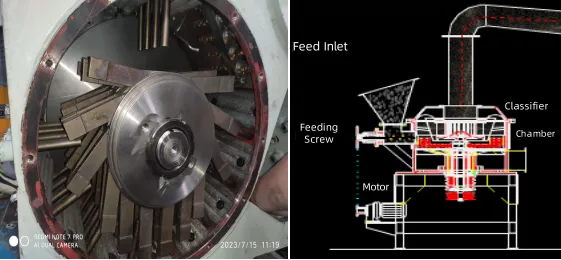

Moinho Mecânico (Moagem Fina)

Moinhos mecânicos são ideais para coque verde e outros materiais de dureza média. Esses moinhos utilizam um rotor de alta velocidade e um estator estacionário para gerar fortes forças de cisalhamento e impactos de alta velocidade. À medida que o material passa pela abertura estreita, ele é repetidamente atingido e fraturado.

Dentro da câmara de moagem, um campo de fluxo turbulento é gerado, submetendo as partículas a pressões flutuantes e colisões repetidas. Quando a energia desses impactos excede o limite de fratura do material, as partículas são eficientemente decompostas em pó fino.

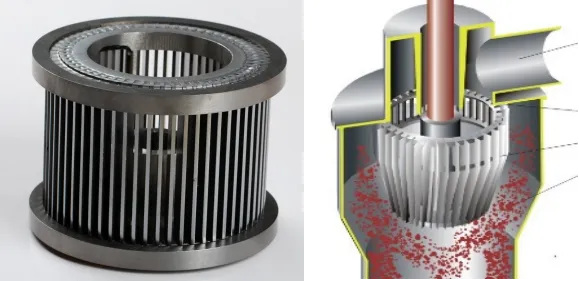

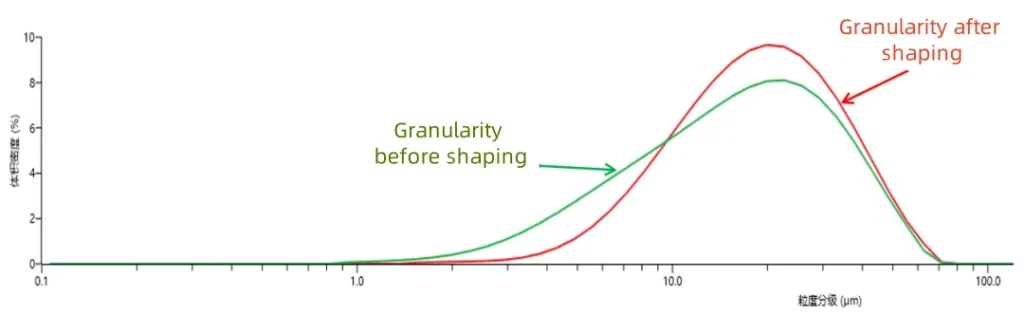

Esferonizador (Moldagem)

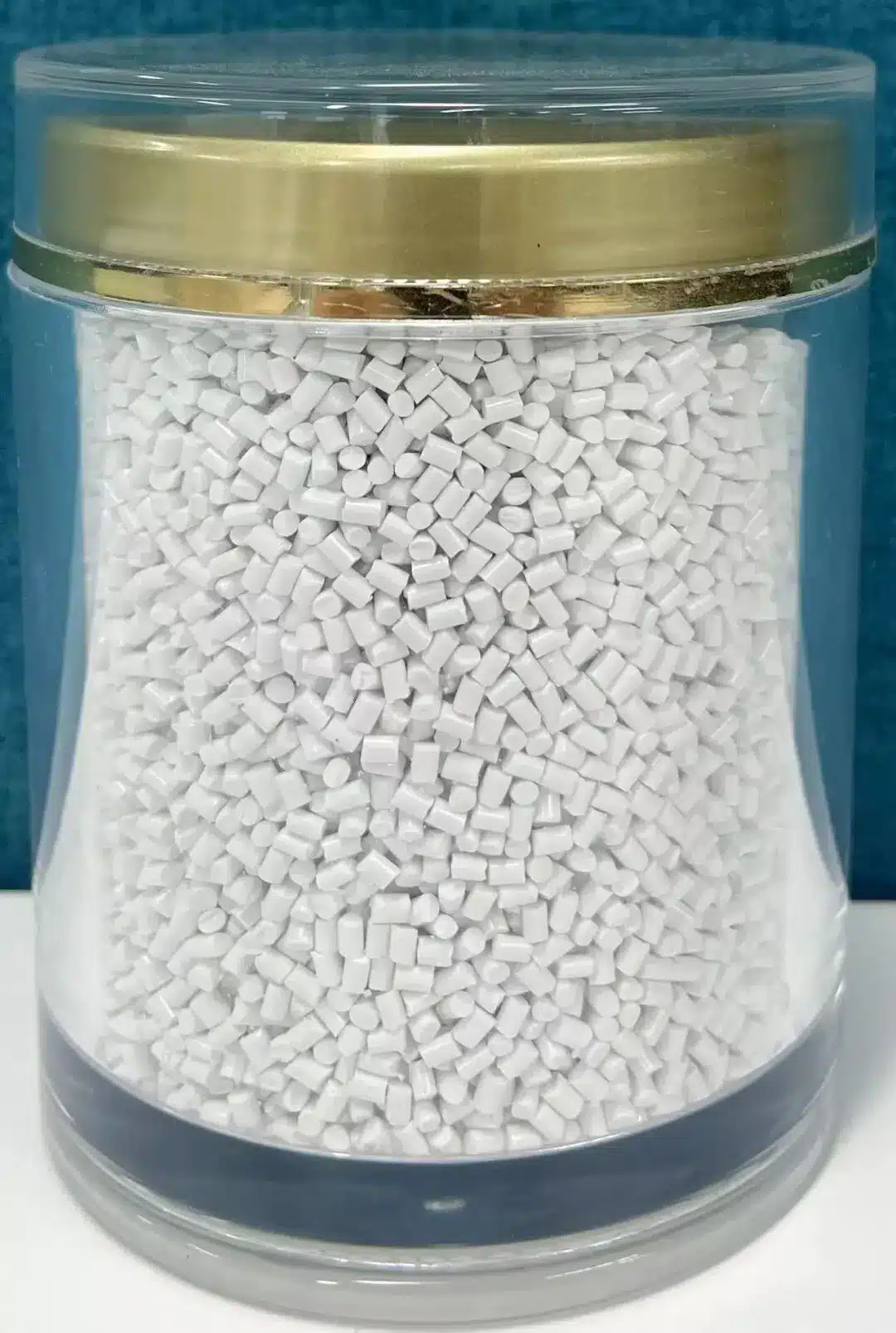

Após a moagem, o pó passa por um processo de moldagem para melhorar a redondeza das partículas. O objetivo é suavizar as bordas afiadas e produzir um formato mais esférico. Essa etapa melhora a densidade de compactação e a eficiência de compactação do material do ânodo, o que contribui para uma melhor condutividade elétrica e estabilidade mecânica na célula final da bateria.

Classificador (Classificação Aérea)

Na etapa final, o pó moído e moldado é classificado para garantir uma distribuição precisa do tamanho das partículas. O pó fino é transportado para cima pelo fluxo de ar até a câmara de classificação. Lá, ele encontra duas forças opostas: o fluxo ascendente e a força centrífuga gerada pela rotação. classificador roda.

Partículas grossas, por serem mais pesadas, são lançadas para fora, em direção à parede da câmara, e retornam à seção de moagem. Partículas finas, leves o suficiente para superar a força centrífuga, passam pela abertura do classificador e são coletadas a jusante.

Essa classificação cuidadosa garante que somente partículas dentro da faixa de tamanho alvo avancem no processo de produção, garantindo qualidade e desempenho consistentes.