В производстве искусственного графитового анода измельчение является одним из самых ранних и важных этапов. Оно играет решающую роль в определении окончательного распределения размера частиц, формы и однородности — факторов, которые напрямую влияют на производительность батареи. Хорошо спроектированный процесс измельчения обеспечивает высокую плотность набивки, постоянную морфологию и эффективную последующую обработку.

Типы шлифовального оборудования и области применения

В зависимости от свойств сырья и конкретных требований производственной линии применяются различные технологии измельчения:

| Тип оборудования | Подходящий материал | Типичное применение |

| Реактивная мельница | Подача | Измельчение смолы |

| Валковая мельница | Прокаленный кокс (высокая твердость) | Линии производства прокаленного кокса |

| Механическая мельница | Зеленая кока-кола (средней твердости) | Линии производства зеленого кокса |

Поток процесса измельчения

Процесс измельчения обычно начинается с грубого дробления с помощью молотковой дробилки, за которым следует сверхтонкое измельчение с помощью валковой мельницы или механической мельницы, в зависимости от материала. Затем измельченный материал формуется и классифицируется для достижения желаемых конечных характеристик.

(1) Технологический процесс вальцовой мельницы

Подача → Молотковая дробилка (грубое дробление) → Валковая мельница (измельчение) → Сферонизация → Классификация

(2) Технологический процесс механического измельчения

Подача → Молотковая дробилка (грубое дробление) → Вращающаяся печь (сушка) → Механическая мельница (измельчение) → Сферонизация → Классификация

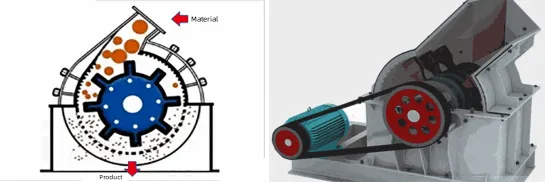

Молотковая дробилка (грубое дробление)

Молотковая дробилка предназначена для дробления крупных блоков сырья на более мелкие куски, обычно размером около 10 мм. Это облегчает обработку материала на этапах сушки и тонкого измельчения, повышая общую эффективность процесса.

Процесс дробления осуществляется посредством высокоскоростных вращающихся молотов, которые ударяют по материалу. При ударе по материалу он также сталкивается с другими частицами и внутренними вкладышами, создавая множественные точки удара. Частицы, соответствующие требуемому размеру, выгружаются через решетки сита, в то время как более крупные куски повторно циркулируют для дальнейшего дробления.

Валковая мельница (тонкий помол)

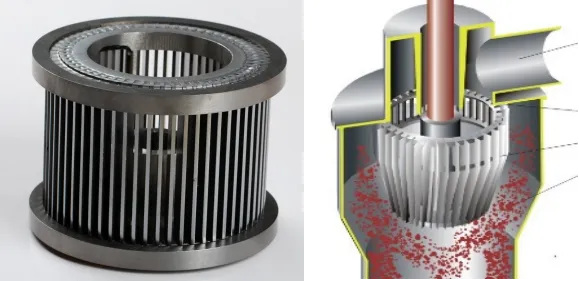

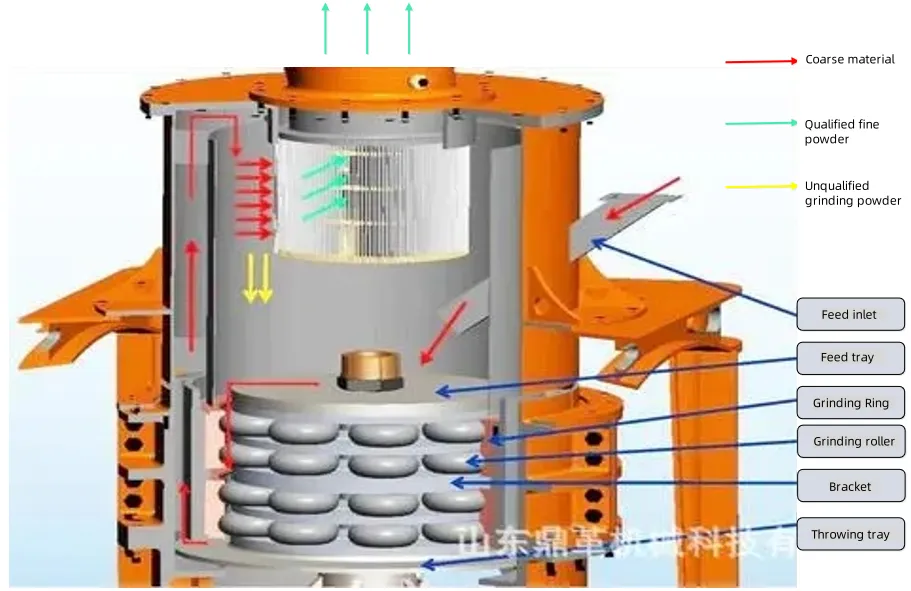

Валковые мельницы обычно используются для измельчения твердых материалов, таких как прокаленный кокс, в микронные порошки. Эти мельницы объединяют измельчение под высоким давлением и внутреннюю классификацию в одном устройстве.

Главный вал заставляет шлифовальные круги вращаться и вращаться, создавая мощную центробежную силу. Это сжимает материал на шлифовальном кольце, разрушая его посредством интенсивного давления. Тонкоизмельченный материал поднимается потоком воздуха в зону классификации, где приемлемые частицы проходят через систему сбора. Крупногабаритные частицы падают обратно в зону шлифования для дальнейшего измельчения.

Механическая мельница (тонкий помол)

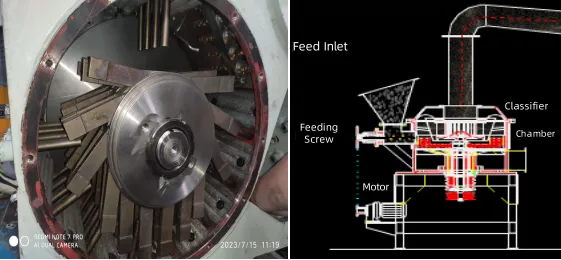

Механические мельницы идеально подходят для зеленого кокса и других материалов средней твердости. Эти мельницы используют высокоскоростной ротор и неподвижный статор для создания сильных сдвигающих усилий и высокоскоростных ударов. Когда материал проходит через узкий зазор, он многократно ударяется и разрушается.

Внутри камеры измельчения создается турбулентное поле потока, подвергающее частицы флуктуационному давлению и повторяющимся столкновениям. Когда энергия от этих ударов превышает порог разрушения материала, частицы эффективно разбиваются на мелкий порошок.

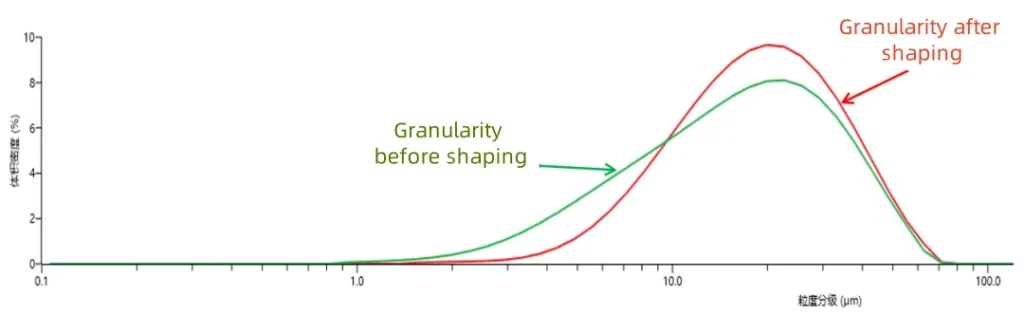

Сферонизатор (формование)

После измельчения порошок проходит процесс формования для улучшения округлости частиц. Цель состоит в том, чтобы сгладить острые края и получить более сферическую форму. Этот шаг повышает плотность набивки и эффективность упаковки анодного материала, что способствует лучшей электропроводности и механической стабильности в конечном элементе батареи.

Классификатор (воздушная классификация)

На последнем этапе измельченный и сформированный порошок классифицируется для обеспечения точного распределения размера частиц. Мелкий порошок переносится вверх потоком воздуха в камеру классификации. Там он сталкивается с двумя противоположными силами: восходящим потоком и центробежной силой, создаваемой вращающимся классификатор колесо.

Крупные частицы, будучи более тяжелыми, выбрасываются наружу к стенке камеры и возвращаются в секцию измельчения. Мелкие частицы, достаточно легкие, чтобы преодолеть центробежную силу, проходят через щель классификатора и собираются ниже по потоку.

Такая тщательная классификация гарантирует, что в производственный процесс попадут только частицы целевого размера, что гарантирует стабильное качество и производительность.